Утилизация отработанных шин и пластика

Утилизация отработанных шин и пластика

Пиролиз является одним из эффективных методов переработки шин и пластика, который осуществляется при высоких температурах в отсутствие кислорода. Принцип работы пиролиза основан на разложении веществ под воздействием термической энергии, что позволяет получить ценные продукты, такие как сжиженные углеводороды, сырое масло, углерод черный и газ.

Основным преимуществом пиролиза шин и пластика является его способность превращать отходы в ценные продукты, что позволяет уменьшить объем отходов и улучшить экологическую обстановку. Кроме того, пиролиз является экономически эффективным методом, так как полученные продукты могут быть использованы в различных отраслях промышленности.

Процесс пиролиза начинается с подготовки и подачи отходов (шин и пластика) в реактор, где они подвергаются разложению при высоких температурах, обычно в диапазоне от 400 до 600°C. Важным фактором является отсутствие кислорода в системе, так как наличие кислорода может привести к сгоранию отходов вместо их разложения. Вместо этого, разложение происходит в вакууме или в присутствии инертного газа, такого как азот или аргон.

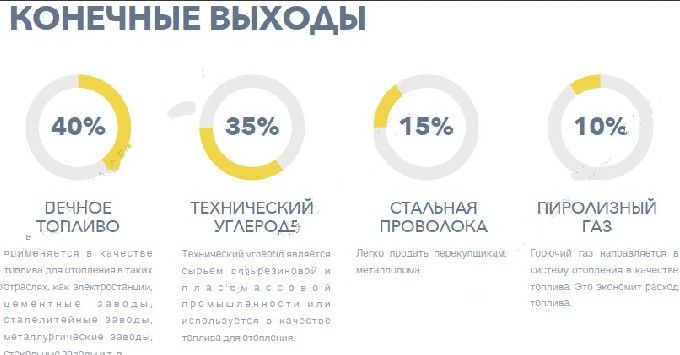

В результате пиролиза шин и пластика образуется несколько типов продуктов. Сжиженные углеводороды составляют примерно 50–70% массы и могут использоваться в качестве сырья для производства битума, дизельного топлива и других нефтепродуктов. Сырое масло составляет около 30–40% массы и может быть использовано для производства смазочных материалов или в качестве топлива для энергетических установок. Углерод черный получается в виде порошка и может использоваться в резиновой промышленности или в качестве сырья для производства активированного угля. Газ, образующийся в процессе пиролиза, может быть использован для генерации тепла и электроэнергии.

Особенностью пиролиза шин и пластика является то, что данный процесс позволяет получить ценные продукты без загрязнения окружающей среды. Возможность переработки шин и пластика значительно снижает риск накопления отходов на свалках и вредного влияния на почву и водные ресурсы. Кроме того, рекуперация ценных компонентов из отходов помогает снизить зависимость от нефти и уменьшить выделение парниковых газов.

Однако, несмотря на преимущества пиролиза, данная технология имеет и некоторые ограничения. Во-первых, ее рентабельность можно достичь только при масштабном использовании и оптимальной организации процесса. Во-вторых, пиролиз требует соблюдения высоких технических и экологических стандартов для предотвращения выбросов вредных веществ в атмосферу. Наконец, эффективное удаление остаточного углерода из системы пиролиза может потребовать дополнительного оборудования и затрат.

В заключение, пиролиз шин и пластика представляет собой эффективный метод переработки отходов, который позволяет получить ценные продукты без загрязнения окружающей среды. Этот процесс основан на разложении веществ при высоких температурах в отсутствие кислорода и позволяет получить сжиженные углеводороды, сырое масло, углерод черный и газ. Однако, реализация пиролиза требует соблюдения высоких технологических и экологических стандартов, а также масштабного использования и оптимизации процесса.

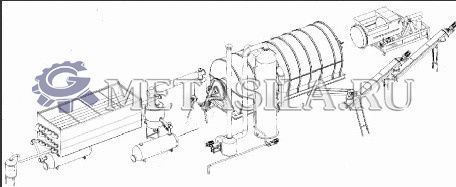

Параметры:

Модель FT56

Габаритный размер 56*11 м

Вес 42 000 кг

Средняя мощность 15 кВт

Напряжение питания 380 В

Объем загрузки 40,6 м3

Производительность 10000 кг

Средний коэффициент выхода топлива 40 %

Потребление электроэнергии 360 кВт/сутки

Потребление топлива 360 л

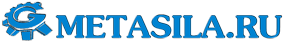

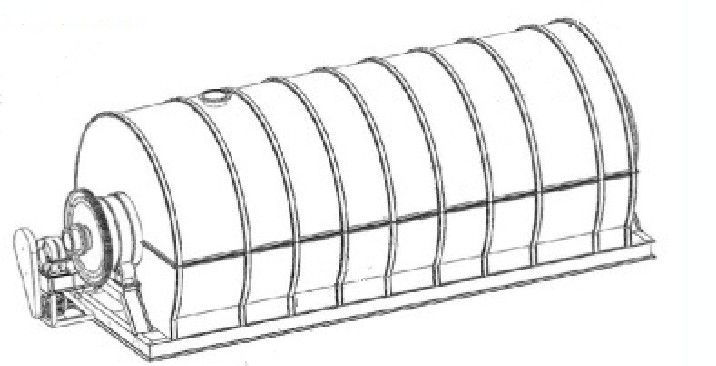

ПИРОЛИЗНЫЙ РЕАКТОР

Характеристики:

Внутренние размеры Ф 2800*Д6600 мм

Внешний размер Д9200*Ш3340*В3170 мм

Базовый размер Д7900*Ш2800*В250мм

Внутренний объем 40,6 м3

Вес 22000 кг

Материал Q245R котельная листовая сталь (толщина 16 мм)

Мощность двигателя 5,5 кВт

Скорость вращения 0,33 обо/мин

Размеры загрузочного люка Ф 1400 мм

Размеры выходной трубы Ф 1000 мм

Изоляционный слой Материал: игольчатый матиз керамического волокна, огнеупорное литье, толщина 100 мм

Основные части:

Внутренний реактор -1

Изоляционный слой - 1

Редуктор и мотор – 1

Ролик – 1

Шерстня – 2

Загрузочный люк – 1

Выходное отверстие масла – 1

Порт выгрузки углерода – 1

Особенности:

1. Реактор пиролиза предлагает бескислородные и высокотемпературные рабочие условия для процесса пиролиза сырья.

2. Изготовлен из хорошего материала котельной плиты Q245R.

3. Ролики спроектированы под портом подачи и выходным отверстием для масла, которые находятся вне зоны нагрева, чтобы обеспечить идеальный баланс вращения и долгий срок службы.

4. Безопасная работа.

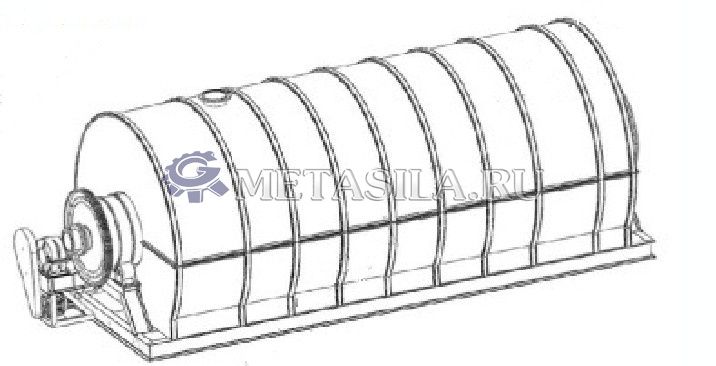

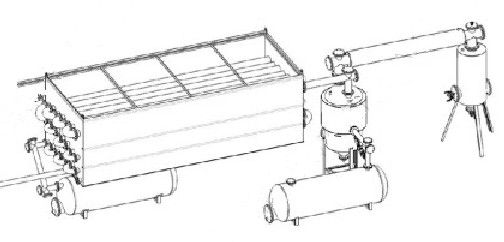

КВАДРАТНЫЙ КОНДЕНСАТОР

Характеристики:

Тип конденсатора квадратный

Внешний размер 63

Масса нетто 5600 т

Q245R стали

Главный материал Q245R стальная пластина

Водяное давление 0,3 мПа

Рабочая температура ≤ 40 ˚

Площадь теплообмена 60 м2

Объем приемника 1800 л+1800 л

Основные части:

Квадрантный конденсатор -1

Горизонтальная труба – 1

Устройство очистки масляного газа – 1

Вода-масло отделитель – 1

Коллектор пиролизного газа – 1

Особенности:

1. Обеспечивает большую дальность конденсации, всего 125 метров. Пиролизный газ, полученный из реактора пиролиза, поступает во внутренние трубы конденсатора, соединенные последовательно.

2. Такой дизайн не только увеличивает площадь теплообмена, но и упрощает обслуживание.

3. Горючий газ (неконденсирующийся газ) собирается системой и направляется в систему отопления в качестве топлива. Это снижает расход топлива, одновременно защищая окружающую среду.

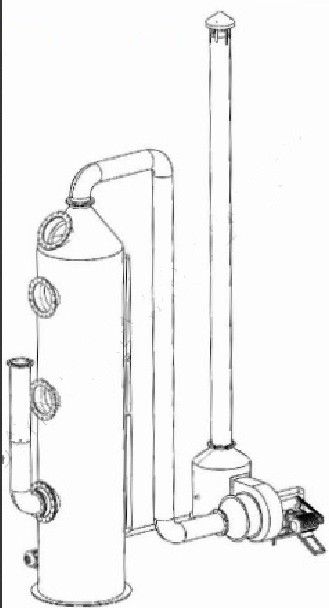

ПЫЛЕУЛОВИТЕЛЬ С КЕРАМИЧЕСКИМИ ФИЛЬТРАМИ

Характеристики:

Тип пылеуловителя из нержавейки

Внешний размер Ф1400*В5650 мм

Вес 920 кг

Главный материал нержавеющая сталь

Поток воды 32 м3/ч

Двигатель вытяжного вентилятора 7,5 кВт

Двигатель водяного насоса 3 кВт

Рабочая температура 60˚С

Водяное давление 0,3 мПа

Поток газа 5850-9506 м3/ч

Давление газа 2852-2666 па

Объем керамических фильтров 1,1 м3

Основные части:

Пылеуловители из нержавейки – 1

Керамические фильтры

Тяговый вентилятор с низким уровнем шума – 1

Помпа – 1

Дымоход – 1

Особенности:

1. Пылеуловитель из нержавеющей стали заполнен керамическими фильтрами внутри, что обеспечивает высокую адсорбционную способность пыли и хороший эффект очистки.

2. Материал из нержавеющей стали обеспечивает долгий срок службы пылеуловителя.

3. Простая установка и обслуживание.

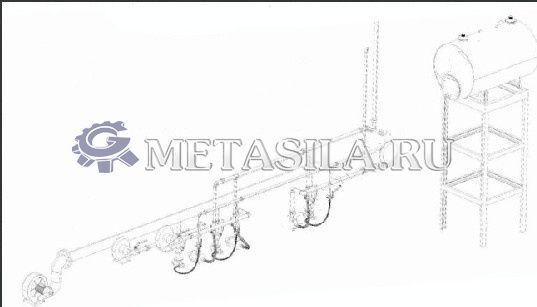

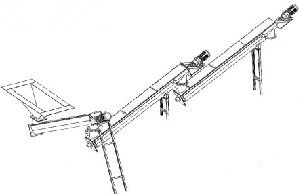

ШНЕКОВЫЙ КОНВЕЙЕР

Характеристики:

Тип U-образный винтовой конвейер

Внешний размер 5100*500*520 мм*3

Вес 1900 кг

Основной материал Q245B стали

Поток воды 12 м3/ч

Мотор 4 квт

Рабочая температура ≤ 40 ˚

Водяное давление 0,3 мПа

Основные части:

U-образный винтовой конвейер – 1

Коллектор технического углерода –

Мотор – 3

Особенности:

1. Технический углерод загружается в герметичном состоянии, чтобы обеспечить отсутстсвие загрязнений

2. Винтовой конвейер совмещен с конденсатором для охлаждения сажи.

3. Легкое хранение и упаковка с винтового конвейера.

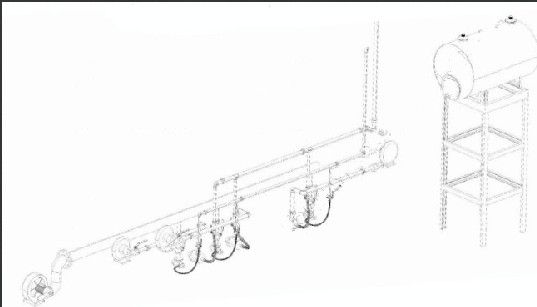

СИСТЕМА ОБОГРЕВА

Основные части:

Масляная горелка – 3 шт

Горелка неконденсирующегося газа-3

Воздуходувка среднего давления- 1

Воздуходувка- 1

Приемник топлива – 1

Особенности:

1. Система отопления потребляет два вида топлива: одно пиролизное масло, производимое установкой, другой - горючий газ, образующийся в процессе производства, это означает, что установка может работать с собственными запасами топлива без дополнительный затрат.

2. Система отопления может быть построена под землей и над землей по требованию заказчика.

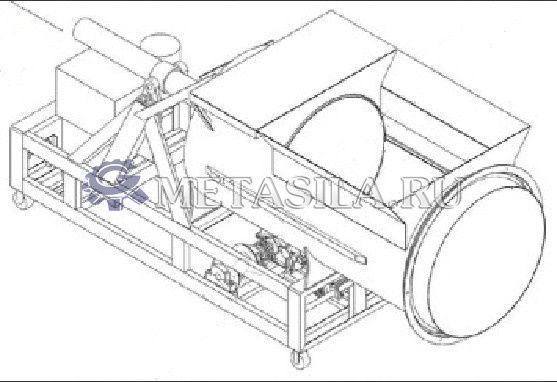

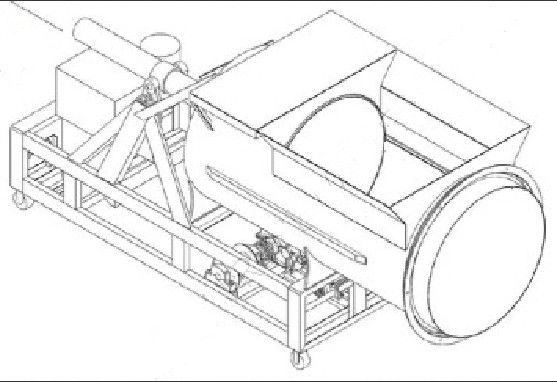

АВТОЗГРУЗЧИК

Характеристики:

Тип гидравлический питатель

Внешний размер Д4700*Ш1400*В3200 мм

Размер загрузочного люка Ф1400 мм

Размер порта загрузки Д1500*Ш1200 мм

Вес нетто 2328 кг

Мотор 11 кВт

Объем загрузки 2,3 м3

Средняя грузоподъемность 400 кг/оборот

Время кормления за ход 50 сек

Мощность загрузки номинальная: гидравлическое давление 60 тонн. В рабочем состоянии: гидравлическое давление 50 тонн.

Особенности:

1. Гидравлический питатель может загружать больше сырья, так как он может уплотнять сырье во время подачи.

2. Меньшее время кормления и большая грузоподъемность по сравнению с ручной подачей.

3. Рабочие не заходят внутрь реактора для обеспечения безопасной работы.

4. Короткое внутреннее время для запуска следующей партии.

Основные части:

Грузовой порт – 1

Гидроагрегат – 1

Пушпульный блок подачи – 1

Мотор – 1

Редуктор – 1

Стальной трос – 10 м

Всенаправленное колесо – 4

Электрический шкаф – 1

Особенности:

1. Гидравлический питатель может загружать больше сырья, так как он может уплотнять сырье во время подачи.

2. Меньшее время кормления и большая грузоподъемность по сравнению с ручной подачей.

3. Рабочие не заходят внутрь реактора для обеспечения безопасной работы.

4. Короткое внутреннее время для запуска следующей партии.