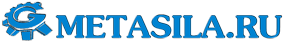

Линия гранулирования хлопьев ПЭТ бутылок

Линия гранулирования хлопьев ПЭТ бутылок 600-800 кг/ч

Линия гранулирования хлопьев ПЭТ бутылок является важным компонентом в производстве полиэтилентерефталатных (ПЭТ) изделий. Она представляет собой комплексное оборудование, специально разработанное для превращения использованных ПЭТ бутылок в гранулы или хлопья, которые могут быть повторно использованы в производстве новых изделий. Принцип работы этой линии основан на нескольких этапах. Сначала ПЭТ бутылки непременно должны быть разделены от других видов пластика или материалов. Это осуществляется с помощью специального сепаратора, который определяет и отделяет ПЭТ материал от примесей. Далее ПЭТ бутылки проходят через дробильную машину или шредер, которая их измельчает на маленькие кусочки, которые называются чипсы. Последующий этап - гранулятор, который превращает эти чипсы в хлопья или гранулы. В процессе гранулирования ПЭТ материал подвергается высокой термообработке и давлению, что позволяет ему превратиться в желаемую форму. Хлопья или гранулы, полученные в результате этого процесса, имеют определенную форму и размер, что обеспечивает их использование в дальнейшем производстве ПЭТ изделий. Особенностью продукции, полученной на линии гранулирования, является высокое качество и однородность материала. Использование этой технологии позволяет максимально использовать ресурсы и уменьшить количество отходов, способствуя устойчивому развитию и снижению негативного влияния на окружающую среду. Кроме того, гранулы или хлопья, полученные из ПЭТ бутылок, могут быть использованы для производства различных товаров, включая пластиковые бутылки, контейнеры, флаконы, упаковку для пищевых продуктов и многое другое. Это демонстрирует гибкость и универсальность данного процесса. Важным аспектом линии гранулирования является ее эффективность и производительность. Современные технологии позволяют достичь высокой скорости работы и максимальной загрузки, что обеспечивает высокую производительность и увеличивает рентабельность предприятия. Кроме того, автоматизированные системы контроля и управления позволяют легко мониторить и корректировать процесс гранулирования, обеспечивая стабильное качество продукции. В целом, линия гранулирования хлопьев ПЭТ бутылок является важным элементом в производстве ПЭТ изделий. Она позволяет эффективно перерабатывать использованные ПЭТ бутылки, снижая отходы и содействуя устойчивому развитию. Качественный контроль и высокая производительность обеспечивают высокую эффективность работы предприятий и удовлетворение потребностей рынка за счет производства высококачественных гранул и хлопьев.

1. Линия состоит из:1 Шнековый транспортер

2 Параллельный двухшнековый экструдер RGT 95

3 Гидравлический преобразователь грохота

4 Экструзионная форма

5 Резервуар для охлаждающей воды

6 Сушилка

7 Гранулятор

8 Вибрационный грохот

9 Воздуходувка

10 Силосохранилище

11 Электрический шкаф управления

2. Общие характеристики линии:

Сырье Чистые и сухие хлопья из ПЭТ-бутылок

Описание конечный продукт ПЭТ пластиковые гранулы

Производительность расплава 600-800 кг/ч

Центральная высота 1000-1050 мм (по индивидуальному заказу) 3/10

3. Условия работы:

Склад/мастерская

Размер машины: 30 м (длина) × 6 м (ширина) × 3,5 м (высота)

Возведение фундаментов, строительные работы, земляные работы и стеновые работы.

Поставка кранов, вилочных погрузчиков или другого подъемного оборудования; Монтажных материалов и инструментов.

Температура/ влажность 0-40℃/≤95%

Источник питания 3-фазный, 380 В, 50 Гц

Провод / кабели / водяной шланг:

Провода/кабели от источника питания к шкафу управления этой производственной линии.

Все электрические кабели от шкафа управления к каждой машине.

Водяной шланг: подает воду к машинам и бассейнам.

Охлаждающая вода

Без растворенных или взвешенных минералов, таких как фосфор, сера, железо и т.д.

Температура притока T1: макс. 15℃;

Температура истечения T2: T2=T1+5℃;

Твердость: 5-8odH;

Обратный поток: без давления

Смазочное масло Exxon mobile

Вспомогательный персонал 1-2 человека в смену (на 24 часа требуется 2 смены)

4. Потребление энергии

Установочная мощность около 350 кВт (фактический процент энергопотребления: 70%)

Охлаждающая вода ≤20℃, 2 тонны/час

No.1 Screw conveyor

1 Шнековый транспортер

Технические характеристики

Номинальная пропускная способность: 500-1000 кг/ч

Мощность двигателя: 2,2 кВт

Двигатель толкателя: 0,75 кВт

Диаметр трубы: φ102 мм

Сенсорное сырье изготовлено из нержавеющей стали

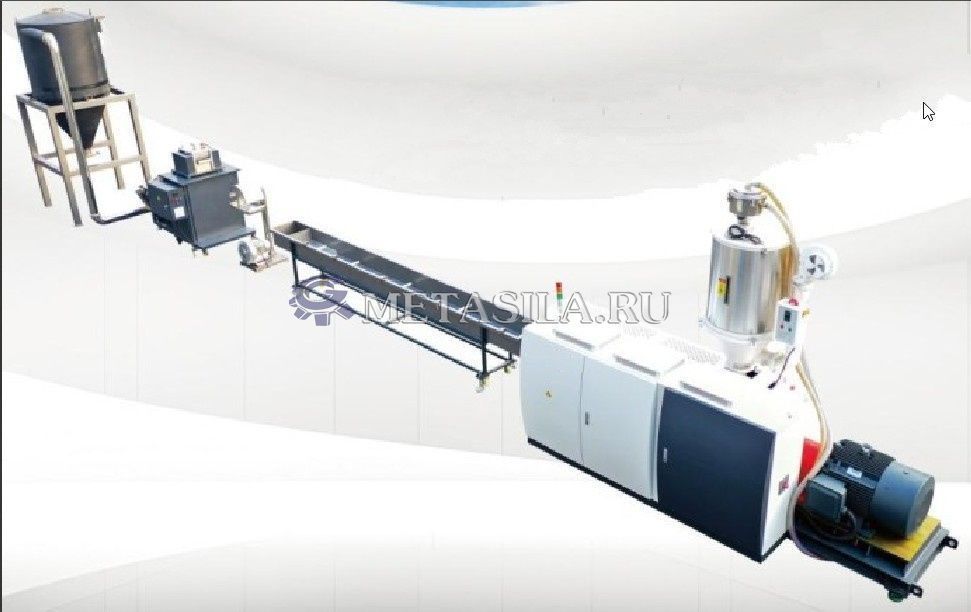

2 Параллельный двухшнековый экструдер RGT 95

Технические характеристики

Винт :

Диаметр винта: 95 мм

L/D: 40/1

Материал винта: 38CrMoAlA

Обработка поверхности: азотирование, толщина: 0,4 ~ 0,7 мм,

Полирование

Максимальная скорость вращения: 105 об/мин

Бочка:

Материал ствола: 38CrMoAlA

Внутренняя обработка: Азотирование толщиной: 0,4 ~ 0,7 мм

Нагреватель: Литой алюминий + покрытие из нержавеющей стали

Режим охлаждения: водяное охлаждение

Приводной двигатель:

Мощность двигателя: 285 кВт SIEMENS

Электрический шкаф :

Контактор: CHINT

Воздушный выключатель: CHINT

Управление ПЛК: КИТАЙ

Инвертор: Holip

3 Гидравлический преобразователь грохота

Технические характеристики

Фильтрация грязи

Конструкция: Двойная станция пластинчатого типа

Способ привода: гидравлическое давление

Способ нагрева: нагрев электрической трубки

Гидравлическая система: оснащена масляным баком, масляным насосом, обратным клапаном, масляным цилиндром, гидравлическим контуром и т.д.

4 Экструзионная форма

Технические характеристики

Гранулирование

Материал штампа: 38CrMoAlA

Мощность нагрева: кВт

Мощность двигателя для укладки на поддоны: кВт (инверторное управление ABB)

Крышка водокольцевой фрезы: высококачественный литой алюминий

Материал лезвий: 9SiCr

Количество лезвий: 2-3 шт.

5 Резервуар для охлаждающей воды

Технические характеристики

Длина: 5000 мм

Материал: подставка: Q235, другие виды нержавеющей стали

Передвигаясь по резервуару для охлаждающей воды.

6 Сушилка

Технические характеристики

Использование всасывающего типа для удаления влаги, принудительной сушки и охлаждения

Материал лезвия: нержавеющая сталь

Мощность воздуходувки: 3 кВт

7 Гранулятор

Технические характеристики

Портальный станок для резки

Материал лезвия: Твердосплавная сталь

Мощность: 4 кВт

Регулирование частоты вращения

8 Вибрационный грохот

Технические характеристики

Инструкция: просеивание высококачественных частиц

Модель: два слоя

Часть контактирующего материала: нержавеющая сталь

Мощность двигателя: 2×0,22 кВт

9 Воздуходувка

Технические

характеристики

Мощность двигателя: кВт

Часть контактирующего материала: нержавеющая сталь

10 Силосохранилище

Технические характеристики

Объем: 1 м3

Часть контактирующего материала: нержавеющая сталь

11 Электрический шкаф управления