Автоматическая система упаковки в мешки (10-50 кг)

“автоматическая упаковочная машина + машина для укладки на поддоны высокого уровня”. В производственном процессе требуется всего один человек для добавления пустых мешков, что значительно улучшает эффективность производства, снижает затраты на рабочую силу и риски трудоустройства.

Система в основном состоит из следующих подсистем: полностью автоматической системы упаковки, высокоуровневой системы укладки на поддоны и системы управления.

1. Автоматическая упаковочная система:

1.1 Компоненты системы

Автоматическая упаковочная система состоит из системы автоматического взвешивания; системы подачи пустых пакетов; автоматической системы расфасовки по пакетам; система транспортировки; автоматическая система складывания и шитья.

1.2 Процесс

Автоматическая упаковочная машина, автоматическая расфасовка в мешки → количественная упаковка→ Конвейер → Автоматическое складывание швов→ Конвейер →Укладка на поддоны

1.3 Компоненты полностью автоматической упаковочной системы

1.3.1, система подачи пустых мешков

Система в основном завершает процесс подачи упаковочного пакета из стопки пакетов в автоматическую систему подачи пакетов. Система в основном состоит из стопки пакетов, устройства для всасывания пакетов, устройства для переноски пакетов, устройства для подачи пакетов и автоматического устройства для подачи пакетов, и рабочий процесс заключается в следующем :

Описание процесса:

1. Вручную поместите упаковочный пакет в стопку пакетов. Если упаковочного пакета в стопке недостаточно, система автоматически подаст сигнал тревоги и предложит добавить упаковочный пакет.

2. Пакет всасывается присоской, и в то же время устройство для расфасовки передает отсосанный пакет в устройство для наполнения пакета, и устройство для наполнения всего пакета регулирует весь объем пакета.

3. Ролик автоматической машины для подачи пакетов опускается, мешок транспортируется к механизму для упаковки в пакеты, и процесс подачи пакетов завершен.

Основные технические характеристики механизма подачи мешков:

Производительность по поставке мешков: 200-300 мешков в час (гарантированное значение);

В банке с пустыми пакетами можно хранить пустые пакеты.

Функция обнаружения недостаточного количества пакетов: На столе для приготовления пакетов, если количество пакетов в упаковке недостаточно, загорается индикатор и звучит звуковой сигнал, а также выдается уведомление о дополнительном пакете для упаковки. Если в двух устройствах нет мешка, машина автоматически остановится.

Описание процесса:

Присоска для открывания пакета в устройстве для укладки пакета всасывает горловину пакета с верхней и нижней сторон пакета, и робот для верхнего мешка выдвигается в горловину пакета, при этом верхняя и нижняя стороны пакета одновременно зажимаются, а для установки пакета используется сгибающий рычаг. Шкала опускается, и процесс завершается.

1.3.3, автоматическая система взвешивания

Основной конструкцией автоматической системы взвешивания являются электронные весы для количественной упаковки, которые могут быть применены для количественной упаковки частицы порошка и смешанные материалы. В этой программе электронными весами для количественной упаковки являются электронные весы для количественной упаковки с одним взвешиванием.

Особенности:

1) Машина может осуществлять автоматическую расфасовку в мешки, автоматическое взвешивание, автоматическое наполнение, автоматическую транспортировку, а также автоматическое складывание и шитье;

2) Примите режим подачи ленты, обеспечьте скорость резки и точность с помощью управления прибором; решите некоторые проблемы с упаковкой специальных материалов,

широкий диапазон применения и простоту эксплуатации;

3) Использование высокоточного датчика электрического измерения Zhonghang и высокоинтеллектуального контроллера взвешивания обеспечивает высокую точность измерений и стабильную производительность;

4) Электрические и пневматические компоненты являются импортными компонентами с

длительным сроком службы и стабильной производительностью;

5) Шкаф управления герметичен и подходит для работы в запыленных помещениях;

6) Автоматическая коррекция допуска материала, автоматическое отслеживание нулевой точки, обнаружение и подавление превышения, превышение и понижение сигнала тревоги.

Основными функциями инструмента являются следующие:

1) Используется самый современный прибор для взвешивания.

2) Благодаря высокоскоростной обработке аналого-цифрового преобразования 100 раз в секунду, он может быстро реагировать на мгновенные изменения веса, тем самым значительно повышая точность взвешивания.

3) точность отображения 1/10000 может быть гарантирована для всех входных данных.

4) Дополнительная регулировка прочности фильтра для контроля воздействия механической вибрации, что обеспечивает высокую скорость и точность измерения

5) Защита от сбоя питания, данные об отключении питания не теряются

6) Автоматическое обнуление, очистка запуска, очистка цикла

7) Автоматическая обрезка ошибок, сигнал тревоги о превышении допустимых значений, сигнал тревоги о избыточном весе, сигнал тревоги о недостаточном весе, сигнал тревоги о нулевом допуске, сигнал тревоги низкого уровня и высокого уровня

8) Выход индикации избыточного веса, выход индикации недостаточного веса, выход индикации нулевого избыточного веса, выход индикации нулевого допуска

9) Автономный температурный компенсатор, автоматическая коррекция погрешности веса и компенсация до правильного установленного значения

10) Произвольная настройка величины подачи крупного и мелкого помола, регулировка скорости взвешивания, установка значения веса одной упаковки, автоматическое исправление ошибок, подсчет пакетов, отображение накопления веса, динамическое отображение подачи крупного и мелкого помола, автоматическое отслаивание, автоматическое обнуление регулировки, сигнализация о превышении допустимых значений и функция самодиагностики неисправностей. Он также имеет такие функции, как выгрузка запасных материалов и ручная разгрузка, что удобно для пользователей.

Технические параметры:

Диапазон взвешивания10-50 кг

Ценность действия выпускника 10 г

Точность взвешивания в граммах 0,2%

Скорость упаковки 200-300 мешков / ч

рабочая

среда

источник питания мощность 380V 50 Гц 11 кВт

Давление воздуха0,4-0,8Мпа

Расход воздуха1,6 м3/ч

Относительная влажность≤90%

1.3.4 система зашивки

Система транспортировки швейных пакетов состоит из мешка-мешковины, швейной

машины, устройства для переноски пакетов и т.д. и обеспечивает транспортировку

материала после количественного наполнения к процессу складывания и шитья.

Рабочий процесс:

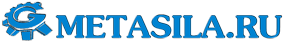

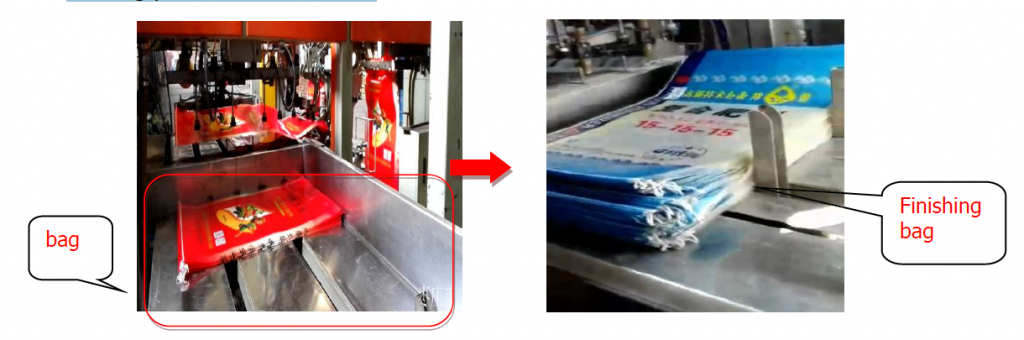

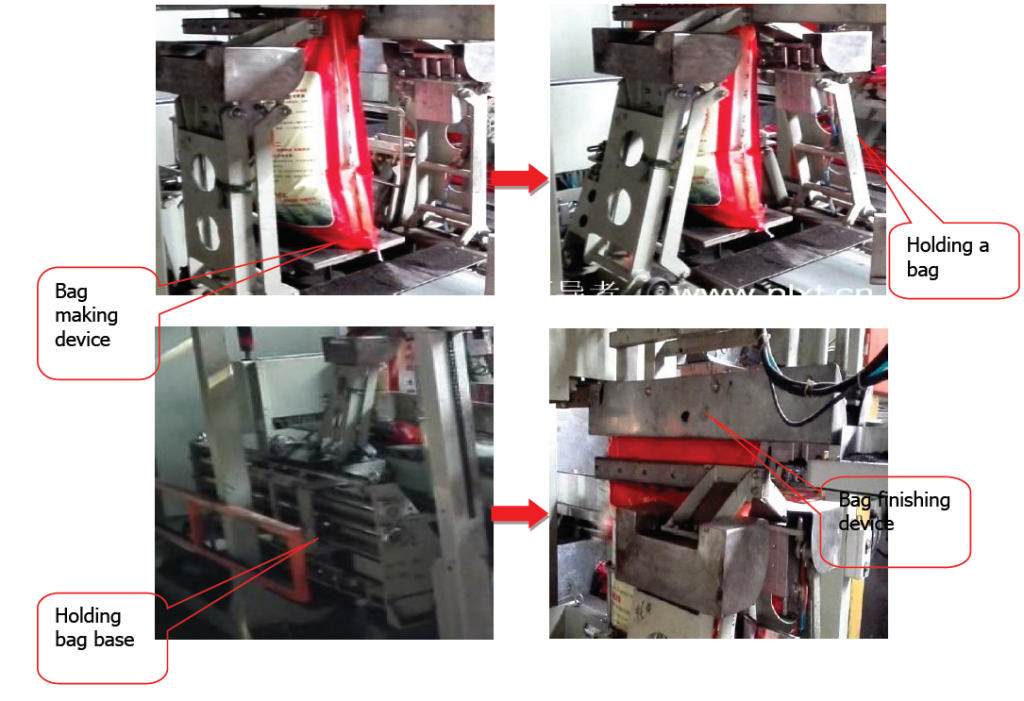

В процессе наполнения машины для количественной упаковки активируется устройство для изготовления нижнего пакета, обеспечивающее плотную упаковку материалов в пакете. После завершения наполнения выстукивание прекращается, устройство для открывания мешка открывается, и мешок после наполнения материалом опускается в нижнее загрузочное отверстие, а мешок и зажим для мешков с порошком и гранулированным материалом специально обрабатываются машиной доставки. Мешочное устройство удерживает середину мешка, горловина мешка зажимается и направляется в устройство для введения активности. Введение в действие связано с автоматической системой складывания и шитья. После попадания в приводную цепь уплотнения горловине мешка придается определенная форма, так что пакет получается полностью готовым.

Упрощенное управление технологическим процессом швейной машины. Добавьте отверстие для всасывания пыли рядом с вводным устройством и отсасывайте пыль, которая вылетает при зажатии горловины мешка.

Системные характеристики:

● Высокая механическая регулировка, скорость подачи плавно регулируется с помощью

преобразования частоты.

● Режим привода: двигатель переменного тока, 380 В±10%, 50 Гц

● Мощность двигателя: 0,37 кВт

° Safety net стремится защитить систему и обеспечить безопасную эксплуатацию.

1.3.5. Автоматическая система складывания и шитья

Система состоит из устройства ввода активности, фальцовочной машины, швейной машинки, сигнализации обрыва провода и электрической системы управления.

Карманы, заполненные материалами, импортируются системой автоматического ввода

через конвейер и автоматически складываются, автоматически разрезаются, автоматически обрезаются, а затем автоматически выводятся. В случае обрыва провода система управления швейной машиной автоматически подаст сигнал тревоги и выдаст сигнал остановки блокировки с определением положения на месте и кнопками управления.

Примечание: Для обеспечения плавности процесса подшивания и шитья зазор между верхней частью материала и горловиной пакета после закрытия должен быть больше 200 мм.

Технические параметры:

● Автоматическая складная и швейная машина

● Способ герметизации: подшивание, шов

● Производительность: 800-1200 мешков в час

● скорость швейной машины: 2700 об / мин

● Шаг: 7-10,5 мм, регулируемый (обычно 10 мм)

● Регулирование скорости: бесступенчатая регулировка частоты

● Швейная нить: 20 * 6-мерная нейлоновая нить: хлопчатобумажная нить 30/4 * 3 или

аналогичные спецификации.

● Система смазки швейной машины: система смазки в масляной ванне

● Запуск и остановка швейной машины: фотоэлектрический переключатель

Ленточные конвейеры:

Запечатанный пакет плавно пропускается через каждое устройство и транспортируется с

постоянной скоростью. Скорость регулируется частотным преобразователем и соответствует скорости швейной машины.

●Длина транспортировки: в зависимости от фактической ситуации на объекте

● скорость транспортировки: 12 м/мин

● Пропускная способность при транспортировке: 400 мм

● Мощность двигателя: 2,75 кВт

1.4, система управления

1) Автоматическая упаковочная машина автоматически контролирует рабочий процесс производственной линии автоматической упаковочной машины с помощью интеллектуального программного управления, которое может осуществлять непрерывную работу, с сигнализацией о неисправности, дисплеем и функцией автоматического отключения блокировки. Упаковочные весы обеспечивают мониторинг в режиме реального времени, удаленную диагностику и сетевое управление.

2) ПЛК использует Siemens, который может взаимодействовать с DCS главного компьютера для передачи данных в режиме реального времени.

3) Шкаф управления оснащен сенсорным экраном и графическим интерфейсом отображения. Принимая сигнал прибора, он отображает состояние упаковки текущей упаковочной машины и отображает рабочее состояние соответствующего оборудования.

4) Электрический шкаф управления расположен в диспетчерской упаковочного цеха, оснащен индикаторными лампочками и кнопками управления и используется для запуска и остановки оборудования и оснастки, конвейера, мешка и другого оборудования.

1.6, технические параметры автоматической упаковочной машины

Диапазон упаковки: от 20 до 50 кг;

Упаковочный материал: тканый мешок (покрывающая пленка);

Скорость упаковки: 200-300 мешков в час;

Точность взвешивания: ≤±0,2%

Упаковочный материал: смешанный материал;

Способ подачи: режим ленточной подачи;

Сжатый воздух: 0,4 ~0,8 Мпа, максимальный расход воздуха составляет 1,6 м3/мин;

Источник питания: 11 кВт, AC380V ± 10% 50 Гц.

Источник питания управления: 24 В постоянного тока

1) Автоматическая упаковочная машина может осуществлять автоматическую отделку упаковочных пакетов, автоматическое открывание и всасывание пакетов, автоматическое перемещение пакетов, автоматическое измерение взвешивания, подсчет, наполнение, перемещение продукции, а также автоматическое складывание и шитье автоматической швейной машины. Полностью автоматизированный, цифровой беспилотный, экологически чистый и с низким энергопотреблением весь процесс упаковки.

2) Автоматическая упаковочная машина использует управление с сенсорным экраном, которое удобно, безопасно и надежно в эксплуатации, переключении спецификаций и обслуживание. Весь комплект оборудования имеет полную программу автоматического обнаружения, автоматическую коррекцию, автоматическое обнаружение неисправностей и удобное техническое обслуживание. Управление оборудованием осуществляется индивидуально, и никакого ручного вмешательства не требуется. Автоматический сигнал тревоги о неисправности указывает на местоположение неисправности и явление неисправности оператора, а также на метод обнаружения неисправности и ее обработки.

3) Автоматическая упаковочная машина может быть применена к любой технологической

производственной линии, которой необходимо использовать упаковочный пакет для реализации автоматизации процесса упаковки материалов.

4) Автоматическая упаковочная машина автоматически контролирует рабочий процесс производственной линии автоматической упаковочной машины с помощью интеллектуального программного управления, которое может осуществлять непрерывную работу, с сигнализацией о неисправности, дисплеем и функцией автоматического отключения блокировки. Упаковочные весы обеспечивают мониторинг в режиме реального времени, удаленную диагностику и сетевое управление.

5) Зарезервируйте отверстие для удаления пыли, чтобы обеспечить стыковку с оборудованием для обеспыливания на месте.

В стоимость включены пуско-наладочные работы

ДОСТАВКА – 25 ДНЕЙ

СРОК ИЗГОТОВЛЕНИЯ – 45 ДНЕЙ