Линия по производству гипсокартона (площадью 10 миллионов кв. м в год)

Линия по производству гипсокартона площадью 10 миллионов кв. м в год (технология горячего воздуха)(На основе 9,5 мм)

1 Система подачи бумаги

Электрическая лебедка для подъема бумаги

3Т, подъем на 6 метров 1 комплект

Кронштейн электрической лебедки

Двутавровая балка 20#/квадратная труба 16# L=6 метров 1 комплект

Выносные опоры

Квадратная трубка 14# L=1100

Держатель для регулировки бумаги: Можно регулировать спереди и сзади, слева и справа

рулон бумаги 50*1850 4 комплекта

Автоматическая коррекционная машина 2000*1700 2 комплекта

Счетная машина 1800*620 0,75 кВт*4 1 комплект

Бумажный валик: Нержавеющая сталь Ф76, центр подшипника

Рамка бумажного ролика швеллерная сталь 10# 1 комплект

Посадочное место подшипника UCP205 полный комплект

2 Система вспенивания

Роторный расходомер 1 комплект

Двухкамерный гомогенизирующий насос, расход 1-5 м3/Ч 7,5 кВт 1 комплект

Электромагнитный расходомер

Фильтры

Резервуар для смешивания пенообразователя (нержавеющая сталь) 0.8X1.0, толщина нержавеющей стали не менее 1,5 мм 1 комплект

Резервуар для хранения пенообразователя (нержавеющая сталь) 1.0X1.2, толщина нержавеющей стали не менее 4 мм

Винтовой насос пенообразователя Мощность шнека вспенивающей машины 1,5 кВт 1,5

Лестница, платформа

Толщина опорной плиты составляет 3 мм, ограждение представляет собой оцинкованную трубу толщиной 1 дюйм, основной материал

Швеллерная сталь национального стандарта 10# Толщина шипа 3 мм, 1 дюйм

Клапаны для пенообразователя, трубопроводной системы 0,6-дюймовая труба из нержавеющей стали

Накопительный смесительный бак. Резервуар для хранения материала с перемешиванием 1.8X2.0, толщина стальной пластины 2,5 мм

Дозирующая платформа и лестница

Толщина опорной плиты составляет 3 мм, ограждение представляет собой оцинкованную трубу толщиной 1 дюйм, основной материал

Швеллерная сталь национального стандарта 10#

Толщина шипа 3 мм, 1 дюйм

Шламовый винтовой насос

Мощность шнековой подачи 5,5 кВт 5,5 кВт 1 комплект

Фильтры 1 комплект

Клапан подачи шлама и трубопроводная система 1 комплект

Формовочная станция

Миксер 30 кВт

Вибратор Ф133*10 0,75кВт

Машина для формования плит Регулируемая толщина 6-15 мм / ширина 1200-1250 мм

Формирующая платформа Нержавеющая сталь 1 единица

Хвостовое колесо ремня безопасности Ф600

Натяжитель Ф219

Ролик Нержавеющая сталь Ф76, центр подшипника 1630

Винтовой фиксированный подшипник M10*45 (национальный стандарт)

Зубчатая кромка и обжимное устройство

Скошенный ремень L=120 М

Скошенный ленточный ролик Ф50-1630

Конвейерный ролик 28 метров

Ролик Нержавеющая сталь Ф76, центр подшипника 1630

Балка швеллерная сталь 10#

Рама 28 метров

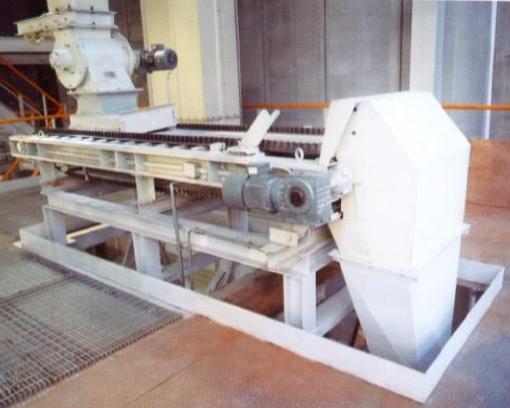

серворежущий станок для резки

Режущий станок 3 кВт

Регулятор длины Ф50 (нестандартный)

Ускоряющий ролик 9 м

Роликовый двигатель

Ускоряющий ролик

Цепное колесо

Балка / рама 12 # швеллер стальной длиной 9 метров

1 # Откидная рама

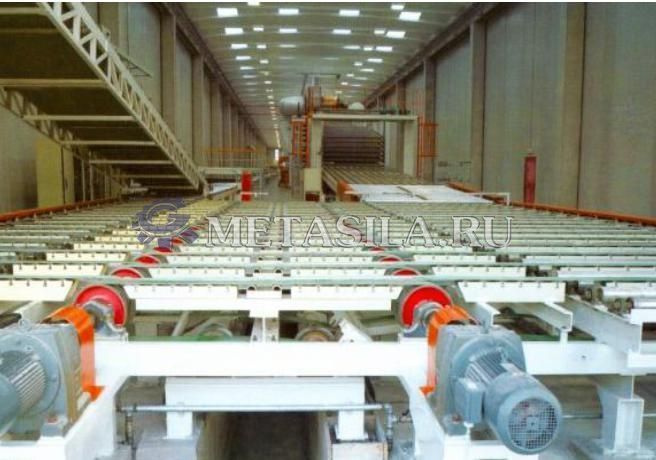

Горизонтальный конвейер

Двигатель заслонки

Подъемный ролик Нержавеющая сталь Ф76

Горизонтальный конвейер

Ролик ускорения Нержавеющая сталь Ф76

Конвейерная лента

Распределительная мостовая ленточная конвейерная система

Квадратная труба 200X100X6

Система подъема кузова распределительного моста

Конвейерный ролик

Конвейерная цепь

Рама конвейера швеллерная сталь 12#/6#

Редуктор конвейера

11 сушилка

12 система вывода

Выпускной ролик

Выходной редуктор 1,5 кВт 1,5

13 Система горячего воздуха

14 переходный ремень вне платы

15 2# Горизонтальная система

17 Система ременной передачи после распиливания

19 Конвейер перед окантовкой кромок

21 Система ременной передачи после обрезки

Горизонтальный приводной подъемный роликовый цилиндр

Устройство автоматического выравнивания штабелирования прокладок

24 Система штабелирования

Гидравлическая станция

25 Электрическая система управления

Система газоснабжения

1、Не включает в себя силосную систему, основной кабель, а также масло и смазочные материалы, необходимые для работы оборудования;

2、Большой ремень изготовлен под маркой Yanzhou Yinhe, вся сталь соответствует национальному стандарту, а подшипники - Harbin bearings.;

Характеристики оборудования

◆ Требования системы обеспечивают полное управление качеством. В ключевых электронных компонентах управления используется высококачественная продукция всемирно известных компаний, чтобы гарантировать клиентам высококачественное и надежное оборудование.

◆ Производственная линия использует передовые немецкие технологии, и благодаря тщательному исследованию персоналом R & D ключевых деталей, таких как дозирование, формование и сушка, был разработан эффективный, стабильный и энергосберегающий процесс.

◆ Производственная линия работает со скоростью 70 метров в минуту. Адаптироваться к текущим поставкам сырья, и нет никаких особых требований к сырью.

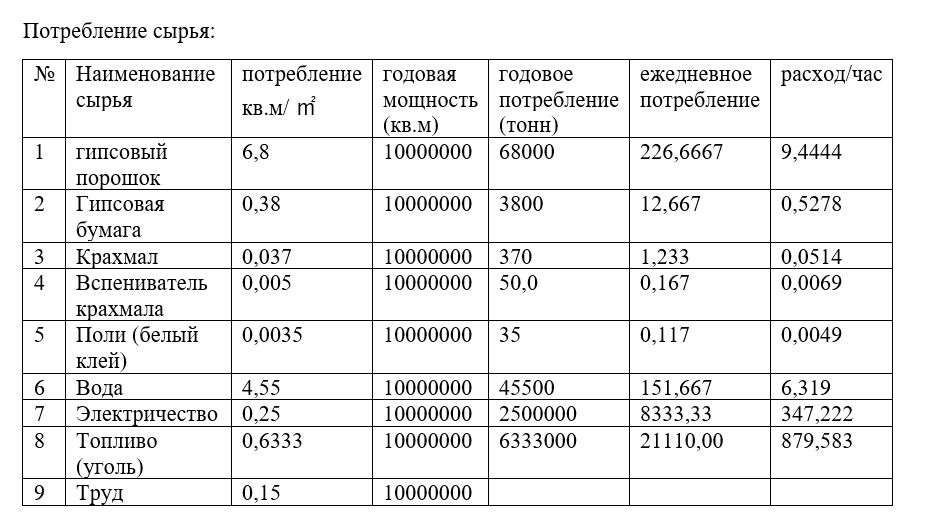

Основные параметры и показатели производственной линии и экономические показатели

Производственные мощности:

10 миллионов квадратных метров/300 дней (стандарт расчета: длина 2400 мм, толщина 9,5 мм, ширина 1200 мм,)

Спецификация гипсокартона

Длина (мм) 2400, 2440, 2500, 2700, 3000

Ширина (мм) 1200, 1220

Отклонение длины и ширины (мм) Длина 0-6 ширина 0-5

Толщина (мм) 8、9、9.5、12、12.5、12.7、15、18

Отклонение толщины (мм) 0±0.5 0±0.6

Значение отклонения по диагонали ≤5

9.5: Вертикальный≧360: горизонтальный≧140

12: Вертикальный ≥500 горизонтальный≥180

9.5: портретная ориентация≧360 альбомная ориентация ≧140

12: портретная ≥500 альбомная ориентация ≥180

норма содержания воды <2%

Требования к сырью

Кальцинированный гипсовый порошок

Тонкость 0,2 мм,≈10%

Начальное установленное время 3,5-5,5 минут

Время окончательного набора 7,5-10,5 минут

Кристально чистая вода 4.5%-5%

Полуводный гипсовый порошок >65%

Прочность на изгиб (2 часа) 1,8 Мпа

Бумага Вес 190-220г/㎡

Толщина 0,36-0,4мм

Воздухопроницаемость 0,85-1,6мкм/пас

Водопоглощение (Cobb) 15-30г/㎡

Предел прочности Вертикальный 12,5 КН/м, поперечный 3,5 КН/м

Поперечное расширение и сжатие <2%

Влажность 10%±2

Содержание крахмала >70%

Влажность 11%-13% РН 6,5-7,5

Растворимость в воде при 20℃40℃

Конденсат >30%

Лигарин <3%

Неорганические соли >2.5%

Вода РН 6,5-7,5

Расход материала для измельчения

Порошок гипса 6,8Кг

Гипсовая бумага 0,4Кг

Крахмал 0,037кг

Пенообразователь 0,005кг

Полиполи(Белый клей) 0,0035кг

Соленая вода 4,7кг

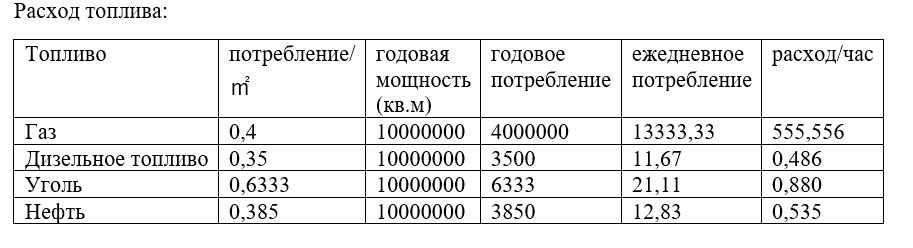

Расход топлива

Топливо (природный газ) 0.4м3

Топливо (дизельное топливо) 0,35Кг

Топливо (уголь) 0,63кг

Топливо (тяжелая нефть) 0,385кг

Требования к месту и мастерской

Размер склада для справки: 180 м * 13 м, площадь готовой продукции: 160 м * 24 м

Электричество

Напряжение питания: 380 В

Частота питания: 50 Гц

Требования к производительности труда

(Рабочие дни в году) : 300 (дней)

(Смена): Три смены

(Рабочее время в смену): (8 часов в смену)

(Эффективное рабочее время): 7200(7200 часов)

Введение основного оборудования

Система дозирования:

Применение: используется для дозирования и смешивания подходящего сырья для получения суспензии из гипсового порошка.

Состав: Вращающийся грохот, ковшовый элеватор, бункер промежуточного хранения, шнековый транспортер с регулировкой скорости, ленточная измерительная машина, смесительная машина, машина для пенообразователя, устройство подачи воды, конвейерное устройство, весовое устройство и электрические части управления.

Используя ковшовый элеватор, промежуточный бункер для хранения, шнековый транспортер с регулировкой скорости для формирования системы циркуляции, количественный перелив избыточного подаваемого сырья в ковшовый элеватор, строго гарантируя количественную подачу смесителя, чтобы обеспечить качество смешивания суспензии, уменьшая ручную работу.

Для обеспечения однородности суспензии используется усовершенствованная и эффективная система вспенивания и система измерения.

Смесительный диск блендера изготовлен из высокопрочных легированных материалов, срок службы в 10 раз больше, чем у обычной смесительной пластины, что снижает затраты на техническое обслуживание и интенсивность ручного труда.

система подачи бумаги

Применение: используется для нанесения бумаги на гипсокартон.

Состав: Он включает в себя машину для подъема бумажных рулонов, устройство для размотки, пневматическую машину для приема бумаги, машину для хранения бумаги, машину для вытягивания бумаги, механизм направления бумаги, машину для подсчета очков и автоматическую корректирующую машину.

Характеристики:

◆ Пневматический натяжной вал используется для зажима бумажного рулона для повышения скорости производства и снижения трудоемкости при ручном зажиме. И втулка подшипника принимает графитовые медные втулочные подшипники, во время использования.

Благодаря теплу трения твердая смазка трется о вал, создавая отличные условия для сосуществования масла и порошка и смазывания, что не только защищает вал от износа, но и делает характеристики твердой смазки вечными. Его твердость в два раза выше, чем у обычных медных втулок, а износостойкость также в два раза выше.

◆ Пневматическая машина для приема бумаги используется для сокращения отходов бумаги и улучшения стандарта расположения швов.

◆ При использовании съемника бумаги нет необходимости вручную вытягивать бумагу, что сокращает количество ручных перемещений.

Система формования и затвердевания

Польза: Он использован для того чтобы затвердеть и сформировать порошок гипса

Применение: для формования полуфабрикатов из гипсокартонных изделий из суспензии гипсового порошка.

Скорость формования: более 29 м/мин, специальная лента для формования гипсокартона (кольцевого типа, без стыка)

Состав: формовочная машина для экструзии пластин, виброформовочная платформа, автоматическое устройство для вертикальной кромки, формовочная лента с регулировкой скорости преобразования частоты, угловая кромка, подъемное устройство, устройство коррекции смещения ленты и другие компоненты.

◆ Профессионально изготовленная формовочная машина строго гарантирует толщину и размер листа.

◆ Использование недавно разработанной нашей компанией технологии подачи шлама и материала устраняет несогласованность ручного управления, обеспечивает качество гипсокартона и сокращает количество операций, выполняемых вручную.

◆ Формовочный ленточный конвейер поддерживается закаленным стеклом, которое строго гарантирует плоскостность всей формовочной ленты и устраняет скачки вверх и вниз формовочной ленты, вызванные ошибкой изготовления ролика.

Чтобы обеспечить равномерность времени повторного затвердевания гипсокартона.

◆ Полный комплект формовочной системы, управляемой преобразованием частоты, адаптирующейся к разнообразию продукта.

Автоматическая система резки

Назначение: Используется для обрезки листа, который был сформирован и затвердевал на ленточном конвейере для затвердевания, до требуемой длины.

Состав: устройство ускорения, устройство для измерения длины, серворежущий станок, система управления ПЛК и т.д.

◆ Используя технологию основного серворежущего станка, разработанную нашей компанией, требуемая длина и размер пластины регулируются контроллером в цифровом виде.

◆ Максимальное снижение затрат за счет контроля минимального размера кромочного рожка.

Транзитная система

Назначение: Используется для горизонтальной транспортировки отрезанного листового полотна к оборудованию распределительной машины.

Состав: ускоряющее устройство, горизонтальное транспортное устройство, устройство для поворота пластины, система управления серводвигателем, и т.д.

◆ Детали, изготовленные с высокой точностью, обеспечивают надежность всей системы.

◆ Управление серводвигателем используется для обеспечения точности положения перемещения пластины.

Система распределения

Применение: используется для транспортировки влажной гипсокартонной плиты на каждый этаж сушильной машины под управлением распределителя ПЛК.

Состав: распределительный мост, лифт, система ПЛК и т.д.

Система сушки

Применение: для сушки сформованной гипсокартонной плиты.

Состав: Основной корпус машины, включающий (вертикальную балку, поперечную балку и балку крыши) опорный ролик, дверь с теплоизоляцией звездочка главной рабочей цепи, подшипник amianthus, циркуляционный вентилятор, дверь для выпуска воздуха, дверь для впуска воздуха, барабан для удаления влаги, дверца затвора, тепловой плунжер, плунжер теплопроводности, устройство главного силового привода , система противовеса главной цепи, теплоизоляционные материалы, клапаны, трубки и система рекуперации пара.

Сушильная машина использует теплообменник и двойную тепловую трубу, полностью распределяя температуру и воздух в соответствии с характеристиками сушки гипсокартона. Технология позволяет высушить гипсокартон при минимальном потреблении энергии в кратчайшие сроки, что является наиболее экономичным и эффективным способом сушки гипсокартона.

Характеристики: (А) меньше ручной работы (Б) повышение эффективности сушки сушильной машины (В) экономия энергопотребления (Г) повышение неотъемлемого качества гипсокартона и первоклассности всех продуктов.

Полный комплект формовочной системы, управляемой преобразованием частоты, адаптируется к разнообразию продукта.

Плата разряда и готовая система платы

Применение: Используется для транспортировки гипсокартона и резки до получения требуемого размера, затем окантовки и укладки.

Состав: Пылеулавливающее устройство, устройство точной резки, горизонтальный подъемник, ускоряющее устройство, устройство анализа и определения местоположения, горизонтальное транспортное устройство распределительной доски, распределительное устройство, комбинирующая машина, автоматическая штабелирующая машина, автоматическая упаковочная машина и т.д.

Детали и узлы, изготовленные с особой тщательностью, обеспечивают надежность всей системы.

Цифровая автоматическая регулировка ширины распила пилы.

Принятие управления серводвигателем, обеспечивающего точность перемещения позиционной пластины, для адаптации к разнообразию продукта.

Система нагрева бойлера

Принцип работы печи горячего воздуха псевдоожиженного горения

В печи псевдоожиженного сжигания, работающей на угле, уголь сначала перерабатывается в определенный диапазон размеров готового угля, а зернистость строго контролируется в пределах 0-1-4 мм, а затем подается в зону плотной фазы псевдоожиженного слоя с помощью питателя для сжигания. Высокотемпературный дымовой газ, образующийся в процессе, автоматически регулируется по температуре для поступления в теплообменник. В теплообменнике высокотемпературный дымовой газ и воздух обмениваются теплом между перегородками, и перегородка нагревается к выходу высокотемпературного горячего воздуха, необходимого в процессе для подачи в сушилку, после теплообменника

После того, как низкотемпературный дымовой газ поступает в воздухоподогреватель и очищается рукавным фильтром, около 25-30% дымового газа возвращается в точку рециркуляции части сгорания через воздуходувку обратного воздуха, а 70-75% обессеривается и удаляется пыль. В атмосферу

Характеристики:

◆ Широкая адаптивность топлива

Он может сжигать высококачественный уголь или различные виды некачественного топлива.

Более высокая эффективность сгорания

Сверхнизкая скорость работы обеспечивает достаточное время и пространство для сжигания частиц для достижения цели выгорания. Измеренные данные показывают, что остаточное содержание углерода при сжигании антрацита печной шлак составляет всего 4% ~ 5%, а общая скорость выгорания составляет более 98%.

Наша уникальная технология рециркуляции дымовых газов позволяет автоматически регулировать коэффициент отображения избыточного воздуха в диапазоне от 1,3 до 1,5, а общая тепловая эффективность системы составляет более 80%.

Сухая десульфурация в печи

Сжигание в псевдоожиженном слое (850 ° C ~ 980 ° C) может соответствовать оптимальной

температуре обессеривания природного известняка при сжигании, сверхнизкая скорость подачи известняка в печь в течение длительного времени, оксид серы и десульфуратор имеют достаточное время контакта, эффективность обессеривания более 50%.

Низкие выбросы оксида азота (NOX)

Когда температура горения регулируется в диапазоне от 850°C до 980°C, в дымовых газах, как правило, не образуется NOx. В то же время поэтапное сжигание с регулируемой температурой подавляет превращение азота в топливе в NOX, и часть образующегося NOX уменьшается.

Система предварительной обработки топлива и подачи угля полностью оборудованы.

Диапазон регулировки нагрузки составляет 40 ~ 100%, скорость регулировки нагрузки печи для сжигания в псевдоожиженном слое чрезвычайно высока, до 5% в минуту.

Процесс горения относится к низкотемпературному сгоранию, а отличные условия выгорания в печи делают зольный остаток с низким содержанием углерода и хорошей активностью, а золу можно использовать в качестве цементного клинкера.

Конструкция печи со сверхнизкой скоростью работы не подвержена износу, надежна и долговечна, а фактический срок службы печи составляет более десяти лет.

Конструкция компактна и разумна, площадь помещения невелика, вспомогательное оборудование безопасно и надежно, а гуманизированный дизайн и эксплуатация удобны.

При использовании вторичного пылеудаления эффективность пылеудаления рукавного фильтра первой ступени превышает 98%, а концентрация сажи на выходе составляет ≤ 30 мг / Нм3.

Применение: плата, входящая в линию и выходящая из нее, автоматически контролируется ПЛК и датчиком, что является идеальным устройством для продвинутого промышленного автоматического управления. Он имеет более длительный срок службы и негибкую способность. Формирующая часть использует ручное управление, управляемое преобразователем частоты и бесступенчатым регулирующим двигателем, который может регулировать скорость в любое момент, удобный и простой.

Особенности: Специфический сегментированный контроль

◆ Формирующая деталь: Коррекция контролируется схемой TTL-затвора с высокой точностью и простотой в эксплуатации. Формование и дозирование осуществляются вручную, что просто и понятно, а отходов меньше.

◆ Входящая часть платы: автоматическая прерывающая машина, ускоряющая машина, подъем на плату и т. Д. Используйте программируемый контроллер-ПЛК в качестве центрального процессора, взаимодействуйте и подключайтесь

◆ Деталь фиксированной длины: она состоит из фиксированной длины, нормализации, головки, укладки на поддоны и других частей. К ним относятся система центральной обработки ПЛК, пневматический упор, центровочная часть, гидравлическая часть для укладки на поддоны,

Реализованы автоматические процессы герметизации, подсчета, сортировки и другие процессы, которые являются более трудоемкими и быстрыми, а продукты более красивыми и соответствуют требованиям заказчика.

Проклейка деталей: состоит из проклейки, унификации, закрытия головки, укладки. Он включает в себя центральный ПЛК, обрабатывающую систему, пневматическую стопорную часть, гидравлическую штабелирующую часть, автоматически реализующий корпус головки. Это сэкономит ручную работу и сделает изделия более красивыми, чтобы удовлетворить потребности клиентов.

◆ Сушка и нагревательная часть: интеллектуальный контроль температуры, теплопередача и транспортировка используются для достижения точного контроля температуры и полного использования тепла, что завершает цель энергосбережения и снижения потребления.

Необходимое количество персонала: 15 человек в смену.

Для производства одного квадратного метра гипсокартонной плиты требуется 4,55 кг воды.

В производственном процессе почти нет сточных вод, только сточные воды, образующиеся в результате очистки, например, формовочной платформы и смесителя.

Ширина машины составляет 13-15 м, не менее 13 м. Высота составляет около 6 м, так что мастерская должна быть не менее 6-8 м.

Для 1 ㎡ гипсокартона требуется 3800 Ккал, расход топлива рассчитывается исходя из теплотворной способности топлива следующим образом:

Газ: 8000-9000 Ккал/кг

Уголь: 6000 Ккал/кг

Дизельное топливо: 10000 Ккал/кг

Нефть: 8000-9000 Ккал/кг