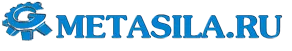

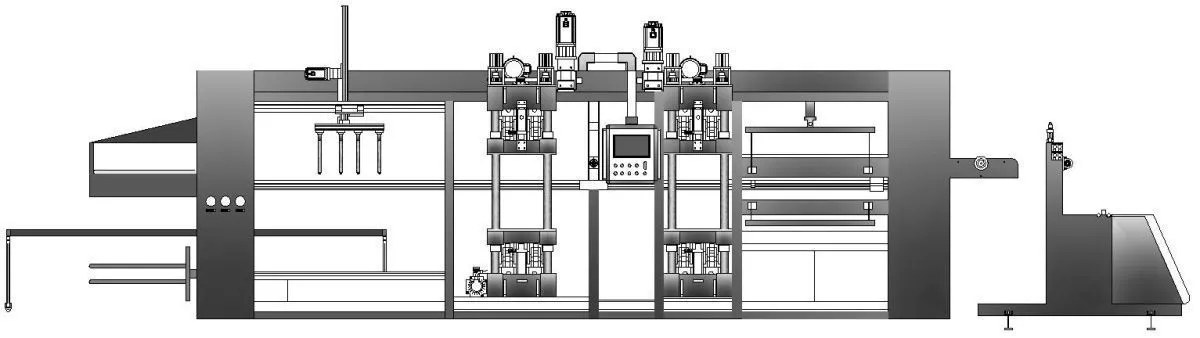

Термоформовочная машина для производства контейнеров M16

Примечание: Пресс-форма рассчитывается отдельно. Цена одного комплекта пресс-форм оценивается на основе общей компоновки, количества, размера и габаритов изделия. Цена составляет от 10 000 до 14 000 долларов США за комплект.

Оборудование для термоформования с автоматическим ЧПУ, использующее новейшие мировые технологии формования из термопластичных листов, управляется микрокомпьютером и промышленным программируемым контроллером (PLC). Вся система машины имеет человеко-машинный интерфейс (HMI), оснащена устройством для охлаждения пресс-формы и вспомогательной функцией выталкивания, что ускоряет производство. Эффективность более чем в 2 раза выше, чем у традиционных стандартных машин.

Предназначено для ротационной вытяжки и формования таких материалов, как биоразлагаемый PLA, HIPS, BOPS, PLA, PS, PP, PVC, PET и других листовых термопластов. Используется для производства всевозможных пластиковых изделий для упаковки, таких как ланч-боксы, тарелки, коробки для фруктов, подносы, крышки для чаш, промышленная упаковка, пищевая упаковка, упаковка для косметики и т.д.

Технические параметры:

Длина формования (изделия) 350–650 мм

Ширина формования (изделия) 350–750 мм

Высота формования (изделия) 120 мм

Рабочая частота (циклов) 0–45 циклов/мин

Толщина заготовки (листа) 0,20–2,00 мм

Максимальный диаметр рулона материала 900 мм

Ход пресс-формы (вертикальный) 180 мм

Ход прижимной рамы 180 мм

Высота формования (регулируемая) 0–120 мм

Тип охлаждения: Циркуляция холодной воды

Требования к воздуху: Подача воздуха ≥ 4 м³/мин, Давление 0,8 Мпа

Компрессор не включен в стоимость

Подключаемое питание 380 В / 60 Гц

Общая мощность оборудования 150 кВт (Мощность в нормальном режиме: 0–60 кВт)

Точность подачи материала ±0,5 мм

Общий вес оборудования (ориентировочно) 12 тонн

Габаритные размеры Д 11500 мм × Ш 2200 мм × В 2900 мм (для справки)

Рабочий процесс:

1. Листовой материал помещается в механизм автоматической подачи, который заводит его в цепную направляющую транспортера.

2. В зоне нагрева материал нагревается до температуры формования.

3. Верхняя и нижняя части пресс-формы автоматически смыкаются, и производится формование методом комбинированного (положительного/отрицательного) давления.

4. Производится автоматическая обрезка изделия при сомкнутых частях пресс-формы.

5. Манипулятор выполняет штабелирование (укладку) готовых изделий.

6. Готовая продукция упаковывается вручную.

Техническое описание

Оборудование для формования состоит из основной станины, системы формования комбинированным (положительным/отрицательным) давлением, системы контроля температуры, вакуумной системы, системы нагрева, пневмосистемы, электрической и PLC-системы управления, системы формования, системы отделения изделий и других конструктивных узлов.

Станина (корпус): Изготовлена методом сварки из квадратной и другой профильной стали, предназначена для сборки и размещения узлов нагрева, пресс-форм, вспомогательных устройств и т.д. Все металлические поверхности подвергаются обработке от коррозии и нанесению антикоррозионного грунта. В конструкции используются унифицированные детали и стандартные крепёжные элементы для облегчения последующего обслуживания и замены любых компонентов.

Конструкция плиты пресс-формы: Выбрана подвижная плита из обработанной и сваренной марганцовистой стали, которая соответствует техническому процессу механики термоформования. Изготовлена с использованием пятиосевой фрезеровки на станке с ЧПУ для чистовой обработки и приводится в движение с равномерной скоростью. Рабочая поверхность плиты пресс-формы позволяет непосредственно устанавливать и снимать пресс-форму и обладает функцией быстрой замены.

Электрическая система управления осуществляется на основе интегральной схемы программируемого логического контроллера (PLC), с промышленным сенсорным дисплеем в качестве человеко-машинного интерфейса (HMI). Машина оснащена кнопочным управлением, а также возможностью настройки и изменения всех технологических параметров, что делает оборудование простым в эксплуатации и обслуживании.

Рабочий режим всей машины делится на ручной / автоматический, и все функции настройки реализованы на сенсорном дисплее. Когда оператор загружает материал, запускается автоматический цикл, выполняющий весь процесс формования, до тех пор пока весь материал в бункере не будет обработан и произведён. Ручной режим используется в основном для смены пресс-формы или для контрольного запуска образцов.

Система оснащена рядом защитных мер. Действия, которые могут привести к взаимному столкновению узлов, оборудованы защитой с блокировкой и замкнутым контуром управления.

Защитная конструкция уплотнения смотровой дверцы использует ручную защёлку для открывания и ручную блокировку. В защитной дверце установлен световой барьер, что повышает коэффициент безопасности оборудования и обеспечивает сохранность персонала и имущества.

Распределительный шкаф содержит защитные цепи, включая защиту от перегрузки по току, перенапряжения, пониженного напряжения, короткого замыкания и перегрузки. Нагревательные элементы имеют защиту от расплавления сердечника. Для потенциально опасных ситуаций, которые могут нанести вред системе или изделию, предусмотрены предупреждающие знаки или пометки. В управляющем шкафу оставлено 10% свободного пространства для возможных будущих изменений. Электрошкаф оснащён фильтрующей сеткой и защитным вентилятором охлаждения.

Все неподвижные кабели и провода за пределами силового шкафа скрыты в кабельном лотке для удобства доступа и ремонта.

На передней, средней и задней части оборудования установлено несколько кнопок "аварийной остановки". Нажатие на "аварийную остановку" принудительно отключает питание оборудования, гарантируя отсутствие опасной ситуации в момент остановки.

Параметры:

Ширина формования 350 мм – 750 мм

Длина формования 350 мм – 650 мм

Высота формования 0 мм – 120 мм

Рабочая частота (циклов) 0 – 45 раз/минуту

Привод вытяжного механизма: Сервомотор

Управление верхней нагревательной печью: 96 групп, индивидуальное управление (650 Вт на группу)

Управление нижней нагревательной печью: 96 групп, индивидуальное управление (650 Вт на группу)

Максимальный ход нижней матрицы 150 мм

Электропитание: AC380В / 220В, 60 Гц

Фактическое энергопотребление 0,60 кВт

Габариты машины (Д×Ш×В) 11500 мм × 2200 мм × 2900 мм

Вес машины 12000 кг

Описание комплектации:

Система вырубки и прижима, Сервосистема Delta

Соленоидные клапаны, Япония, CKD / SMC

Сервосистема, Сервосистема Delta

Автоматический выключатель / Контактор, Япония, Fuji / Франция, Schneider

PLC система управления, Сервосистема Delta

Условия для монтажа:

Электропитание: трёхфазное пятипроводное, 380 В, мощность: 150 кВт.

Сжатый воздух: подключение 1 дюйм, давление 0,6–0,8 МПа.

Покупатель обеспечивает собственный ресивер (воздушный ресивер), воздушный компрессор и осушитель сжатого воздуха (холодильный).

Минимальная ширина входной/выходной двери для заноса оборудования: 2,6 м.

Минимальная высота дверного проёма для заноса оборудования: 2,9 м.

Минимальная нагрузка на пол: 500 кг/м².

Рекомендуемая свободная высота цеха: 3,8 м.

В стоимость включены пуско-наладочные работы