Линия по производству саморезов 60 тонн в месяц

Линия состоит из:

1. Машина для холодной высадки D47: 9 шт.

2. Машина для холодной высадки F35: 2 шт.

3. Резьбонарезной станок RE-39: 10 шт.

4. Печь для непрерывной термообработки: 1 шт.

5. Машина для сушки масла: 1 шт.

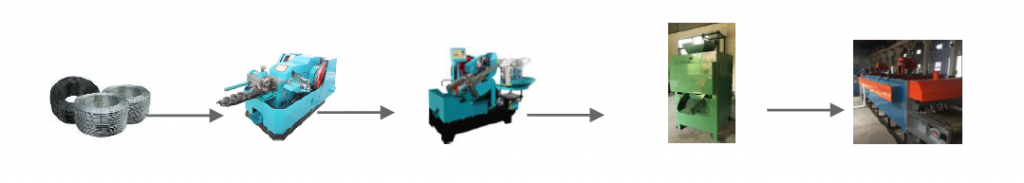

Производственный процесс:

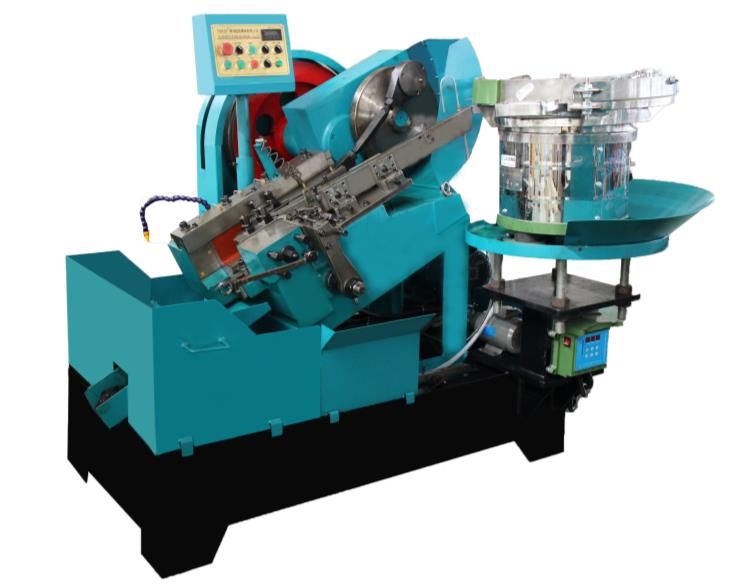

Машина для холодной высадки D47 – 17602 USD

Характеристики:

Ковочная станция (№) 1

Макс. Диаметр среза (мм) 4

Макс. Длина среза (мм) 65

Статическая Длина выталкивания штампа (мм) (Рабочий ход) 70

Динамическая Длина выталкивания штампа (мм) (Рабочий ход) 7

Размер среза (T *W * L мм) 9*30*65

Статический штамп Размер держателя / Основной размер штампа. (мм) Φ34.5 * 50

#1, # 2 Размер держателя штампа Φ25 * 50

Размер отрезного штампа (мм) Φ15 * 30

Ход главного ползуна (мм) 68

Можно изготовить винт с размером (мм):

Макс. длина 40

Мин. Длина 10

Макс.Производительность (Шт/мин.) 180-200

Главный двигатель (кВт) 2.2

Двигатель масляного насоса (л.с.) 1/4

Вес (Кг) 1200

Размеры (м) 1.25*0.79*0.9

Машина для холодной высадки F35 – 20332 USD

Характеристики:

Ковочная станция (№) 1

Макс. Диаметр среза (мм) 5

Макс. Длина среза (мм) 85

Статическая Длина выталкивания штампа (мм) (Рабочий ход) 90

Динамическая Длина выталкивания штампа (мм) (Рабочий ход) 7

Размер среза (T *W * L мм) 9*32*65

Статический штамп Размер держателя / Основной размер штампа. (мм) Φ34.5 * 80

#1, # 2 Размер держателя штампа Φ31 * 60

Размер отрезного штампа (мм) Φ19

Ход главного ползуна (мм) 92

Можно изготовить винт с размером (мм):

Макс. длина 65

Мин. Длина 12

Макс.Производительность (Шт/мин.)120-140

Главный двигатель (кВт) 2.2

Двигатель масляного насоса (л.с.) 1/4

Вес (Кг)1600

Размеры (м) 1.85*1.1*1.22

Резьбонарезной станок RE-39 – 15535 USD

Характеристики:

Макс. Диаметр/Нормальный размер болта (мм) 5

Макс. Длина (мм) 50

Динамическая / Статическая Спецификация зубчатой доски (мм) 89/76 * 25 Макс.Производительность (Шт/мин) 180-220

Главный двигатель (кВт) 2.2

Смазочный масляный насос (Вт) 25

Вес (Кг) 1250

Размеры (м) 1.8*1.5*1.6

Печь для непрерывной термообработки – 208 200 USD

(1) Применение: производство представляет собой непрерывную рабочую печь, может завершить процесс науглероживания, закалки и отпуска. Подходит для науглероживания легкого слоя, науглероживания легкого слоя, закалки и отпуска, чернения и сушки в промышленности стандартных деталей, автомобильной, мотоциклетной, велосипедной промышленности, скобяной промышленности, текстильном машиностроении и т.д.

(2) Состав производственной линии: составная машина для загрузки электромагнетизма с ленточным конвейером с непрерывной сеткой, яркая и гладкая печь для науглероживания (закалки), масляный бак для закалки, стиральная машина, печь для закалки непрерывной сетчатой ленты, бак для чернения и линия сушки. Продукты могут автоматически завершать процесс науглероживания, закалки и отпуска, чернения и сушки с помощью машины.

(3) Машина загрузки электромагнетизма: Она изготовлена из электромагнетизма для автоматического поглощения заготовки с помощью скипа для формирования заготовки к сетчатому поясу закалочной печи, проста в эксплуатации.(мощность: 1,1 кВт)

(4) Основная конструкция и основные технические параметры непрерывного сетчатого ленточного конвейера, печи для цементации и закалки (общая мощность 120 кВт + 1,1 кВт):

1.Номинальная мощность нагрева: 120 кВт

2.Напряжение: 380 В / 3 фазы

3.Номинальная температура: 1050℃

4.Эффективный размер нагрева: 5000 (L) x450 (W) x100 (H) мм

5.Габаритные размеры: 7500 (L) x2000 (W) x1900 (H) мм

6. Муфель печи использует герметичный резервуар, который штампуется и сваривается вместе из 8-миллиметровой пластины из нержавеющей стали 310 s, импортируемой из Швеции, окруженной ребром усиления профиля канавки. Банка оснащена трубкой для газовой завесы, а после бака имеется заглушающая горловина и сетчатая опорная труба. опорная труба обеспечивает рубашку водяного охлаждения и резервуар для гидроизоляции, гарантирует герметичность печи, малый расход газа. Размер трубы печи составляет 5150 (L) x530 (W) x120 (H) мм.

7. Конвейерная сетчатая лента использует импортное производство проволоки из термостойкого сплава 314, ширина сетчатой ленты 450 мм, лента приводится в движение двигателем с бесступенчатой переменной скоростью с помощью резинового приводного ролика. Хвостовик муфельного бака с передаточным стержнем.

8.Скорость сетчатой ленты регулируется с помощью управления преобразователем частоты, диапазон скоростей 0-250 мм / мин.

9. Корпус изготовлен из стальной пластины A3 и сварен из стали.

10. Футеровка печи выполнена из энергосберегающего легкого огнеупорного кирпича и изоляционного хлопка из алюмосиликатного волокна.

11. Нагревательный элемент с использованием высокотемпературной нагревательной проволоки OCr21Al6Nb, которая распределяется в печи вверх и вниз, обеспечивая равномерный нагрев. Может быть заменен на стороне печи. Удобно для обслуживания, не нужно останавливать печь при замене.

12. Управление пятью зонами, контроль температуры использует интеллектуальное управление твердотельным реле управления прибором с цифровым дисплеем, с 3 амперметром и одним измерителем тока, с функцией отключения при превышении температуры и сигнализации.

13.In середина печи и хвостовая часть с капельной трубкой для каждой из них, каждая из которых оснащена трехсторонними капельными трубками, так что керосин и метанол можно удобно сбрасывать в печь. Оборудуйте измерителем мощности метанола и керосина.

14.емкость для хранения керосина и метанола.

15.производительность для закалки: 150-240 кг / ч производительность для цементации: 100-150 кг / ч

(5) Гасящий масляный бак; (вся мощность: 30 кВт + 1,5 кВт)

1. закалочный масляный бак изготовлен из стальной пластины 6 мм A3 и сварной конструкционной стали. Размер масляного бака составляет 3730 (Д) × 1350 (Ш) ×1650 (в) мм

2.Сила топления: 30kw, принимает подогреватель нержавеющей стали, контроль температуры цифровыми метрами.

4

3. Закалочная жидкость ИСПОЛЬЗУЕТ яркое закалочное масло или воду для закалки. (подготовлено пользователем)

4.Гася масляный бак принимает пояс сетки ширины 700mm для того чтобы повысить заготовка и высота подъемной рамы составляют 2600 мм.

5.Скорость ленты сетки бака для закалки в пределах 0 ~ 500 ㎜ / мин путем бесступенчатой регулировки, управляемой инвертором.

6. с циркуляционным насосом мощностью 1,5 кВт оснащен теплообменным устройством водяного охлаждения.

(6) Стиральная машина (вся мощность: 20 кВт)

1. Корпус стиральной машины сварен из листа углеродистой стали, рабочая зона состоит из трех частей: промывка с мылом, распыление горячей воды и сушка феном под высоким давлением. Заготовка будет транспортироваться на сетчатой ленте промывочного бака и сначала будет погружена в моющее средство, а затем транспортироваться в зону распыления горячей воды. В это время горячая вода будет распыляться на заготовку распылительным насосом высокого давления, он очистит масло от заготовок. А затем передадут в зону выдува высокого пресса для сушки воды для закалки. Подъемный двигатель сетчатого ремня использует регулировку скорости преобразования частоты. Пояс сетки принимает пояс сетки нержавеющей стали ширина которого 750mm. Скорость подъема сетчатой ленты непрерывно регулируется в определенном диапазоне. Чтобы избежать повреждения двигателя, вызванного длительной эрозией водяного пара, двигатель с сетчатым ременным приводом установлен на верхней части промывочного бака. Машина для очистки оснащена масляным скребком в баке.

2.Температура моющей жидкости регулируется от 40-60 ℃.

3.Сила топления: 18kw принимает подогреватель нержавеющей стали.

4.Тип стирки: Распылительная стирка

5.Высушите феном высокого давления.

6. Ременная передача сетки принимает частотный контроль. материал - нержавеющая сталь, длина сетчатого ремня составляет 8000 мм, ширина - 750 мм.

7.Общий размер стиральной машины: 2550x1500x1500mm。

(7) Основная конструкция и основные технические параметры печи для закалки с непрерывной сетчатой лентой

(общая мощность: 60 кВт + 1,5 кВт + 1,1 кВт + 1,5 кВт)

1.мощность нагрева напряжения: 60 кВт

2.напряжение: 380 В / 3 фазы

3.номинальная температура: 650℃

4.эффективный размер нагревательной камеры печи: 6000 (L) ×600 (W) ×100 (h) мм

5. габаритные размеры: 8200 (Д) ×1400 (Ш) ×1100 (в) мм

6. Корпус изготовлен из стальной пластины толщиной 5 мм A3 и сварен из стали.

7. Нагревательный элемент с использованием высокотемпературной нагревательной проволоки OCr25A15, которая распределяется по обеим сторонам печи в верхней части циркуляционного вентилятора, обеспечивая равномерный нагрев. Может быть заменен на стороне печи. Удобно для обслуживания, не нужно останавливать печь при замене.

8. Верхняя часть печи оснащена двумя мощными конвективными циркуляционными вентиляторами мощностью 1,5 кВт, лопасти и вал изготовлены из нержавеющей стали, вокруг лопастей ветрового дефлектора из нержавеющей стали.

9. футеровка печи выполнена из энергосберегающего легкого огнеупорного кирпича и изоляционного хлопка из алюмосиликатного волокна.

10. Лента сетки транспортера принимает изготовление провода нержавеющей стали импорта Φ 1.2 x Φ 1.6, ширина 600mm.

11.Скорость ленты сетки регулируется преобразователем частоты, диапазон скоростей 0 ~ 250 ㎜ / минута.

13. Контроль температуры использует интеллектуальное твердотельное реле управления прибором с цифровым дисплеем.

14.производительность для закалки: 150-240 кг/ ч

(8) Бак (вся мощность: 1,5 кВт + 1,5 кВт)

1.Примите тип замачивания и оборудованный с поясом сетки нержавеющей стали поднимаясь и регулировкой скорости частоты, ширина пояса сетки 750mm.

2.Оснащенный системой циркуляции охлаждения, используйте пластинчатый охладитель. Бак сварен стальной пластиной и нержавеющей сталью, которая имеет подъем. резервуар установлен с охлаждающей трубой и циркуляционным насосом, после циркуляции температура жидкости равномерна и повышает качество чернения.

3.материал пояса сетки нержавеющая сталь 304, длина 8500mm и ширина 750mm

4.Габаритные размеры: 2550 x 1580 x 1500 мм

(9) Сушильная печь (общая мощность: 30 кВт + 1,5 кВт + 1,1 кВт)

1.Номинальная мощность: 30 кВт

2.Номинальная температура: 300℃

3.Номинальное напряжение: 380 В / 3 фазы / 50 Гц

4.Рабочая зона: 3000 (L) ×650 (W) ×100 (H) мм

5.Зона контроля температуры: 1 зона

6.Режим подключения: Вы

7. Режим контроля температуры: используется твердотельное реле, измеритель контроля температуры использует интеллектуальную аппаратуру с цифровым дисплеем, ПИД-контроль, а панель управления оснащена напряжением, амперметром и кнопкой управления, с системой сигнализации о перегреве.

8. Производственная мощность: Соответствует темперирующей печи.

9. Механизм передачи: тип передачи, принимает электрическую регулировку частоты, может регулировать скорость произвольно.

10. Система вентиляции: 1 вентилятор для циркуляции ветра высокого давления, для обеспечения равномерности температуры в печи.

11. Материал сетчатого пояса: оцинкованная железная проволока, ширина 500 мм

12. Нагревательный элемент: 0Cr25Al5

(10) Электрическая система управления

A.Размер резервуара, конструкция, защитная пленка (цвет) покупателем в соответствии с общими отраслевыми стандартами, такими как установка устройства, подключение и все виды идентификации соответствуют соответствующим стандартам.

B.Твердотельные реле, триггеры, быстродействующие предохранители и автоматические выключатели, контактор переменного тока, концевой выключатель, переключатель, управление кнопкой, сигнальные огни и другие основные компоненты управления, отображения и управления с использованием известных продуктов.Прибор для измерения тока, напряжения чувствительный, точный, надежный и долговечный.

C.Шкаф управления к печи с проводами вдоль кабельной траншеи и моста. Компенсационный проводник экранирующего типа компенсационный проводник. Линия, линии электропередач,

линии связи устанавливаются отдельно, добавляя сквозные, чтобы избежать помех

(11) Система контроля температуры

A.Эта система управления подходит для автоматического регулирования температуры печи. Измеренные значения и отображаемое значение не зависят от сверхяркого светодиода double four, в соответствии с экспертным ПИД-алгоритмом без превышения значений контроля температуры.

предварительно настроенный пользователем, привод выбирает текущее усовершенствованное твердотельное реле высокой мощности с помощью интеллектуального регулятора температуры с цифровым дисплеем для автоматического управления температурой печи.

B. Двойная система контроля температуры оснащена регулятором температуры и термопарой, двойной сигнализацией о перегреве, работой оборудования для обеспечения безопасности и надежности, звуковой и световой сигнализацией.

C. Система оснащена реле времени сохранения тепла a, временем выдержки и функцией звуковой и световой сигнализации.

Необходимая химия:

5-1.Закалочное масло: 10000 кг

5-2.Черняющий агент: 1000 кг (каждый 1 черняющий агент можно использовать для заготовок весом 450 тонн)

5-3.Агент сопротивления ржавчине: 1200 кг

5-4. Моющее средство: 200 кг.

Автоматическая сушильная машина 18521 USD

Характеристики:

Грузоподъемность (кг) 100

Двигатель (кВт) 7.5

Скорость (об/мин) 1480

Размер (м) 1.25*0.98*1.83

Прессформы изготавливаются заводом под конкретный диаметр саморезов (предварительно согласованный с покупателем), поменять его невозможно

Прессформа на холодновысадочный автомат формирует дизайн головки, диаметр и длину самореза.

Прессформа (состоит из 2 плашек, одна крепится на станке, другая подвижна) на резьбонакатной станок накатывает резьбу на саморезах

Чтобы производить саморезы одного диаметра, с одинаковым дизайном головки, с одинаковой резьбой, но с разной длиной нужно приобрести: 1 прессформу на

холодновысадочный автомат и несколько прессформ на резьбонакатной станок в зависимости от диаметра и длины самореза), а длину самореза регулировать с помощью замены стержней в прессформе.

Рекомендованное сырье: проволока из углеродистой стали, медь, нержавеющая сталь, карбоновая сталь можно использовать без термозакалки для дерева, гипсокартона, проволока ГОСТ 5663-79, Применяемые марки стали: 08-20 кп, 08-45, СТАЛЬ 10, 08; 08кп; 10-10кп;15-15кп;20; 20кп; 25; 30; 35; 40; 45.

Cырье можно купить в РФ цена за 1 тонну: 70-110 т.р. на Урале (Челябинск, Магнитогорск, Екатеринбург и т.д.), проволока из Китая обойдется в 5700-6500 USD/тонна.

Данные станки без ЧПУ.

Для производства черных саморезов необходимо использовать термозакалочную печь.

Для защиты от ржавчины саморезы должны обрабатываться в линии гальванизации, где на них наноситься защитное покрытие

За станками должен работать высококвалифицированный оператор (1-2 человека в зависимости от количества станков).

Для производства одного диаметра самореза необходимы 2 прессформы – 1 на холодновысадочный автомат и 1 на резьбонакатной станок:

стоимость 1 прессформы на холодновысадочный автомат – 1750 USD

стоимость 1 прессформы на резьбонакатной станок – 1270 USD