Время работы:

Поиск по сайту

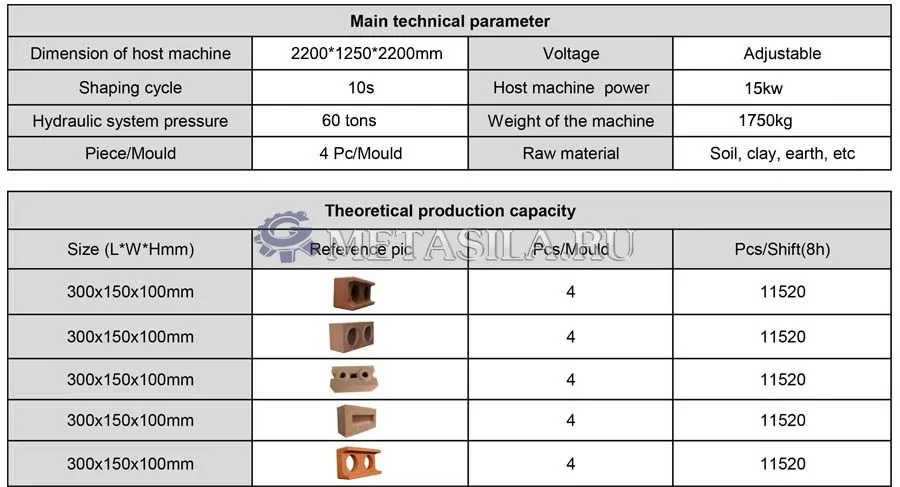

Машина для производства глиняного кирпича

Машина для производства глиняного кирпича ФЛ4-10

Ежедневная производительность (8 часов): 11520 шт./8 часов

Мощность машины (кВт): 15кВт

Цикл(ы) формирования: 10 с

Описание машины производства кирпича:

1.Машина для производства кирпича представляет собой автоматическую линию по производству машин для производства кирпича с блокировкой. Вся линия включает в себя основную машину, сито для почвы, дробилку, ленточный конвейер и смеситель.2.Оборудование является модернизированной версией и он может производить четыре кирпича одновременно, его производственная мощность может достигать 11520 штук за 8 часов.

3. Эта машина может производить различные блокирующие кирпичи , меняя форму.

4. Гидравлическая система используется в этой машине, что делает производимые кирпичи более прочными.

5. Он также имеет другие передовые технологии, такие как технология точной резки линии и технология обработки науглероживанием. И это может продлить срок службы форм и повысить точность кирпичей.

Абстрактный:Этот Техническое примечание представлены основные процессы производства глиняного кирпича. Обсуждаются типы используемой глины, три основных процесса формирования кирпича и различные этапы производства, от добычи до хранения.

Предоставляется информация о долговечности кирпича, цвете, текстуре (включая покрытия и глазури), изменении размера, прочности на сжатие и абсорбции.

Ключевые слова:абсорбция, глины, цвет, охлаждение, прочность на сжатие, растрескивание, сушка, долговечность, обжиг, формовка, взламывание, изготовление, добыча, подготовка, сланцы, разноразмерность, текстура.

РЕЗЮМЕ:

• Кирпич изготавливается из глины или сланца, формуется, высушивается и обжигается в прочный керамический продукт.

производственный процесс..

• Существует три способа придания кирпичу формы и размера: экструдированный (твердый глинобит), формованный (мягкий глинобитный кирпич) и сухое прессование. Большинство кирпичей производится методом экструзии.

• Метод формирования кирпича оказывает большое влияние на его текстуру.

Отшлифованные поверхности типичны для формованного кирпича. С помощью экструдированного кирпича можно получить разнообразные фактуры.

• Кирпич приобретает свой цвет благодаря минералам в обожженной глине или покрытиям, которые наносятся до или после процесса обжига. Это обеспечивает стойкий цвет, который никогда не тускнеет и не тускнеет.

• Производители кирпича решают проблему устойчивости, размещая производственные мощности рядом с источниками глины, чтобы сократить транспортировку, перерабатывая технологические отходы, рекультивируя земли, на которых велась добыча полезных ископаемых, и принимая меры по сокращению заводских выбросов. Большинство кирпичей используется в пределах 500 миль от завода по производству кирпича.

• Усадка кирпича в процессе производства по мере стеклования. Размер кирпича зависит от

ВВЕДЕНИЕ

Основы производства кирпича со временем не изменились. Однако технологические достижения сделали современные кирпичные заводы значительно более эффективными и улучшили общее качество продукции.

Более полное знание сырья и его свойств, лучший контроль обжига, улучшенная конструкция печей и более совершенная механизация — все это способствовало развитию кирпичной промышленности.

Другой Технические примечания в этой серии рассматриваются классификация и выбор кирпича с учетом использования, воздействия и требуемой долговечности готовой кирпичной кладки.

СЫРЬЕ

Глина – один из самых распространенных природных минералов на земле. Для производства кирпича глина должна обладать некоторыми специфическими свойствами и характеристиками. Такие глины должны обладать пластичностью, позволяющей придавать им форму или форму при смешивании с водой; они должны иметь достаточную прочность во влажном и воздушно-сухом состоянии, чтобы сохранять свою форму после формования. Кроме того, при воздействии соответствующих температур частицы глины должны сплавляться друг с другом.

Виды глины

Глины встречаются в трех основных формах, каждая из которых имеет сходный химический состав, но разные физические характеристики.

Поверхностные глины.Поверхностные глины могут быть взбросами более старых отложений или более поздних осадочных образований.

Как следует из названия, они находятся недалеко от поверхности земли.

Сланцы. Сланцы - это глины, которые подвергались высокому давлению, пока они почти не затвердели в сланец.

Огненные глины. Огнеупорные глины обычно добываются на более глубоких уровнях, чем другие глины, и обладают огнеупорными свойствами.

Поверхностные и огнеупорные глины имеют отличную от сланцев физическую структуру, но сходны по химическому составу. Все три типа глины состоят из кремнезема и глинозема с различным количеством оксидов металлов. Оксиды металлов действуют как флюсы, способствующие плавлению частиц при более низких температурах. Оксиды металлов (особенно железа, магния и кальция) влияют на цвет обожженного кирпича.

Производитель сводит к минимуму различия в химическом составе и физических свойствах, смешивая глины из разных источников и из разных мест в карьере. Химический состав варьируется в пределах ямы, и различия компенсируются различными производственными процессами. В результате кирпич одного и того же производителя в последующих производственных партиях будет иметь несколько разные свойства. Далее, кирпич разных производителей, имеющий одинаковый внешний вид, может отличаться и другими свойствами.

ПРОИЗВОДСТВО

Хотя основные принципы производства довольно единообразны, отдельные производственные предприятия адаптируют свою продукцию к своему конкретному сырью и операциям. По сути, кирпич производится путем смешивания молотой глины с водой, придания глине желаемой формы, сушки и обжига. В древности вся лепка выполнялась вручную. Однако с изобретением машин для производства кирпича во второй половине XIX в.й

века, большая часть кирпича, производимого в Соединенных Штатах, производилась машинным способом.

Этапы производства

Производственный процесс состоит из шести основных этапов: 1) добыча и хранение сырья, 2) подготовка сырья, 3) формование кирпича, 4) сушка, 5) обжиг и охлаждение и 6) удаление рубки и хранение готовой продукции.

Добыча и хранение.Поверхностные глины, сланцы и некоторые шамотные глины добываются в карьерах механизированным оборудованием. Затем глиняные или сланцевые смеси транспортируются в места складирования растений.

Непрерывное производство кирпича вне зависимости от погодных условий обеспечивается за счет хранения достаточного количества сырья, необходимого для многодневной работы завода. Обычно для облегчения смешивания глин используются несколько складских помещений (по одному на каждый источник). Смешивание дает более однородное сырье, помогает контролировать цвет и позволяет контролировать сырье для изготовления определенного кирпичного тела.

Подготовка.Чтобы разбить крупные куски глины и камни, материал перед смешиванием с сырьем обрабатывается на машинах для измельчения. Обычно материал обрабатывается через наклонные вибрационные сита для контроля размера частиц.

Формирование.Закалка, первый этап процесса формования, позволяет получить однородную пластичную глиняную массу. Обычно это достигается добавлением воды в глину в мопсовой мельнице, смесительная камера с одним или несколькими вращающимися валами с удлинителями лопастей. После взбивания пластичная глиняная масса готова к формованию. Существует три основных процесса формования кирпича: жесткий, мягкий и сухой.

Процесс жесткого бурового раствора -В процессе бурения или экструзии, вода в диапазоне от 10 до 15 процентов смешивается с глиной для придания пластичности. После продавливания закаленная глина проходит через камеру деаэрации, в которой поддерживается вакуум от 15 до 29 дюймов (от 375 до 725 мм) ртутного столба. Деаэрация удаляет воздушные отверстия и пузырьки, придавая глине повышенную удобоукладываемость и пластичность, что приводит к большей прочности.

Затем глину выдавливают через фильеру, чтобы получить глиняный столбик. Когда глиняный столбик покидает форму, можно наносить текстуры или поверхностные покрытия (см. СВОЙСТВА, Текстуры, покрытия и глазури). Затем автоматический резак прорезает глиняный столб, чтобы создать отдельный кирпич. Расстояние между резцами и размеры матрицы должны быть тщательно рассчитаны, чтобы компенсировать нормальную усадку, возникающую во время сушки и обжига (см. СВОЙСТВА, Изменение размера). Около 90% кирпича производится методом экструзии.

Процесс мягкого бурового раствора - Процесс с мягким или формованным раствором особенно подходит для глин, содержащих слишком много воды, чтобы их можно было экструдировать с помощью процесса с жестким раствором. Глины смешивают, чтобы они содержали от 20 до 30 процентов воды, а затем формуют кирпичи в формах. Чтобы глина не прилипала, формы смазывают либо песком, либо водой, чтобы получить «песочный» или «водяной» кирпич. Кирпич может производиться таким образом машинным или ручным способом.

Процесс сухого прессования -Этот процесс особенно подходит для глин с очень низкой пластичностью. Глина смешивается с минимальным количеством воды (до 10 процентов), затем прессуется в стальные формы под давлением от 500 до 1500 фунтов на квадратный дюйм (от 3,4 до 10,3 МПа) с помощью гидравлических или пневматических поршней.

Сушка.Влажный кирпич после формовки или резки содержит от 7 до 30 процентов влаги, в зависимости от метода формования.

Перед началом процесса обжига большая часть этой воды испаряется в сушильных камерах при температуре примерно от 100 ºF до 400 ºF (от 38 ºC до 204 ºC). Время высыхания, разное для разных глин, обычно составляет от 24 до 48 часов. Хотя тепло может генерироваться специально для сушильных камер, оно обычно подается за счет отработанного тепла печей, чтобы максимизировать тепловую эффективность. Во всех случаях необходимо тщательно регулировать температуру и влажность, чтобы избежать растрескивания кирпича.

Взлом.Рубка – это процесс загрузки вагонетки или печи кирпичом. Количество кирпича на вагонетке определяется размером печи. Кирпич обычно укладывается роботами или механическими средствами. Шаблон настройки имеет некоторое влияние на внешний вид. Кирпич, уложенный лицом к лицу, будет иметь более однородный цвет, чем кирпич, уложенный крест- накрест или уложенный лицом к спине.

Стрельба. Кирпич обжигают от 10 до 40 часов, в зависимости от типа печи и других переменных. Производители используют несколько типов печей. Наиболее распространенным типом является туннельная печь, за которой следуют печи периодического действия. Топливом может быть природный газ, уголь, опилки, газ метан со свалок или комбинация этих видов топлива.

В туннельной печи (см.Фото 4), кирпич загружают в печные вагонетки, которые проходят через различные температурные зоны по мере движения по туннелю. Тепловые условия в каждой зоне тщательно контролируются, печь работает непрерывно.

Печь периодического действия загружается, обжигается, охлаждается и разгружается, после чего повторяются те же действия. Сухой кирпич устанавливается в печи периодического действия по заданной схеме, обеспечивающей циркуляцию горячих печных газов.

Кирпич входит в туннельную печь для обжига

Обжиг можно разделить на пять основных этапов: 1) окончательная сушка (выпаривание свободной воды); 2) обезвоживание; 3) окисление; 4) витрификация; и 5) проблесковое или редукционное срабатывание. Все, кроме вскипания, связаны с повышением температуры в печи. Хотя фактические температуры для глины или сланца будут отличаться, окончательная сушка происходит при температуре примерно до 400 ºF (204 ºC), обезвоживание примерно от 300 ºF до 1800 ºF (от 149 ºC до 982 ºC), окисление от 1000 ºF до 1800 ºF. (от 538 ºC до 982 ºC) и стеклование от 1600 ºF до 2400 ºF (от 871 ºC до 1316 ºC).Глина, в отличие от металла, медленно размягчается и постепенно плавится или кристаллизуется при повышении температуры.

Витрификация позволяет глине стать твердой, твердой массой с относительно низкой абсорбцией. Плавление происходит в

три стадии: 1) начальное плавление, когда частицы глины становятся достаточно мягкими, чтобы при охлаждении слипаться в массу; 2) витрификация, когда происходит сильное оплавление и масса становится плотной, твердой и неабсорбирующей; 3) вязкое плавление, когда глинистая масса разрушается и расплавляется, что приводит к деформации формы. Ключом к процессу обжига является контроль температуры в печи, чтобы происходило начальное плавление и частичное стеклование, но избегали вязкого плавления.

Скорость изменения температуры должна тщательно контролироваться и зависит от сырья, а также размера и сердцевины производимого кирпича. Печи обычно оснащены датчиками температуры для контроля температуры обжига на различных стадиях. Ближе к концу кирпич может быть «высветлен» для получения цветовых вариаций (см. СВОЙСТВА, Цвет).

Охлаждение.После того, как температура достигает пика и поддерживается в течение заданного времени, начинается процесс охлаждения. Время охлаждения редко превышает 10 часов для туннельных печей и от 5 до 24 часов в печах периодического действия. Охлаждение является важным этапом в производстве кирпича, поскольку скорость охлаждения напрямую влияет на цвет.

Разборка — это процесс разгрузки печи или вагонетки после того, как кирпич остынет, эту работу часто выполняют роботы. Кирпич сортируется, сортируется и упаковывается. Затем они размещаются на складе или загружаются в железнодорожные или автомобильные вагоны для доставки. Большинство кирпичей сегодня упаковываются в автономные обвязанные кубики, которые можно разбить на отдельные обвязанные упаковки для удобства обращения на стройплощадке. Упаковки и кубы сконфигурированы таким образом, чтобы обеспечить проемы для перемещения вилочными погрузчиками.

ХАРАКТЕРИСТИКИ

Все свойства кирпича зависят от состава сырья и производственного процесса. Большинство производителей смешивают различные глины для достижения желаемых свойств сырья и обожженного кирпича. Это улучшает общее качество готового продукта. Контроль качества во время производственного процесса позволяет производителю ограничить отклонения, связанные с обработкой, и производить более однородный продукт.

Наиболее важными свойствами кирпича являются 1) долговечность, 2) цвет, 3) текстура, 4) изменение размеров, 5) прочность на сжатие и 6) впитываемость.

Долговечность Прочность кирпича зависит от достижения начального плавления и частичного стеклования при обжиге. Поскольку значения прочности на сжатие и поглощения также связаны с температурами обжига, эти свойства вместе с коэффициентом насыщения в настоящее время принимаются в качестве предикторов долговечности в спецификациях кирпича. Однако из-за различий в сырье и методах изготовления единый набор значений прочности на сжатие и поглощения не будет надежно указывать степень обжига.

Цвет

Цвет обожженной глины зависит от ее химического состава, температуры обжига и способа управления обжигом. Из всех оксидов, обычно встречающихся в глинах, железо, вероятно, оказывает наибольшее влияние на цвет. Независимо от своего естественного цвета глина, содержащая железо практически в любой форме, при воздействии окислительного огня приобретает оттенок красного из-за образования оксида железа. При обжиге в восстановительной атмосфере та же глина приобретает темный (или черный) оттенок. Создание восстановительной атмосферы в печи называется мгновенным или восстановительным обжигом.

При одинаковом сырье и методе производства более темные цвета связаны с более высокими температурами обжига, более низкими значениями абсорбции и более высокими значениями прочности на сжатие. Однако для продуктов, изготовленных из различного сырья, нет прямой зависимости между прочностью и цветом или впитываемостью и цветом.

Текстура, покрытия и глазури

Многие кирпичи имеют гладкую или шлифованную текстуру, полученную с помощью штампов или форм, используемых при формовании. Гладкая текстура, обычно называемая коркой матрицы, является результатом давления, оказываемого стальной матрицей, когда глина проходит через нее в процессе экструзии. У большинства экструдированных кирпичей удаляется корка матрицы, а поверхность дополнительно обрабатывается для создания других текстур с использованием устройств, которые режут, царапают, прокатывают, чистят или иным образом делают поверхность шероховатой, когда глиняный столб покидает форму. Кирпич можно обрушивать до или после обжига, чтобы придать ему старинный вид.Многие заводы-изготовители наносят на колонну ангобы (суспензии) тонкоизмельченной глины или красители. Ангобы представляют собой глиняные шликеры, которые обжигаются на керамической массе и приобретают твердость, но не являются непроницаемыми для влаги или водяного пара. Песок с красителями или без них можно скатать в ангоб или нанести непосредственно на лицевую сторону кирпича, чтобы создать интересные и характерные узоры в готовом изделии.

Хотя глазурованный кирпич производится не всеми производителями, он изготавливается с помощью тщательно контролируемой процедуры глазурования керамики. Есть два основных варианта остекления; однозарядные и двухзарядные. Глазури одинарного обжига наносят на кирпич до или после сушки, а затем обжигают в печи при нормальной температуре обжига кирпича. Глазури двойного обжига используются для получения цветов, которые невозможно получить при более высоких температурах. Такая глазурь наносится после обжига и охлаждения кирпичной массы, а затем повторно обжигается при температуре ниже 1800 ºF (982 ºC). Глазури доступны в широком диапазоне цветов и коэффициентов отражения. В отличие от ангобов, глазури непроницаемы для воды и водяного пара.

___________________________

Изменение размера

Поскольку глины дают усадку как во время сушки, так и при обжиге, в процессе формования делаются допуски для достижения желаемого размера готового кирпича. Как усадка при сушке, так и усадка при обжиге различаются для разных глин, обычно попадая в следующие диапазоны:

• Усадка при высыхании: от 2 до 4 процентов.

• Усадка при обжиге: от 2,5 до 4 процентов.

Усадка при обжиге увеличивается при более высоких температурах, что приводит к более темным оттенкам. Когда требуется широкий диапазон цветов, неизбежны некоторые различия между размерами темных и светлых блоков. Для получения изделий одинакового размера производители контролируют факторы, способствующие усадке. Из-за обычных различий в сырье и колебаниях температуры в печах абсолютная однородность невозможна. Следовательно, спецификации для кирпича допускают изменение размеров.

Прочность на сжатие и абсорбция

Как на прочность на сжатие, так и на абсорбцию влияют свойства глины, способ изготовления и степень обжига. Для данной глины и метода производства более высокие значения прочности на сжатие и более низкие значения поглощения связаны с более высокими температурами обжига. Хотя поглощение и прочность на сжатие можно контролировать с помощью методов производства и обжига, эти свойства во многом зависят от свойств исходных материалов.

ЭКОЛОГИЧЕСКИЕ ПРОБЛЕМЫ

Производство кирпича является одним из наиболее эффективных способов использования материалов для производства продукта. Кирпичные заводы обычно располагаются вблизи источников сырья. Обработанная глина и сланец, удаленные в процессе формовки перед обжигом, возвращаются в производственный поток. Кирпич, не соответствующий стандартам после обжига, отбраковывается и измельчается для использования в качестве шашки при производстве кирпича или измельчается для использования в качестве материала для ландшафтного дизайна.

При производстве кирпича практически отсутствуют отходы сырья.

В производстве кирпича используется легкодоступное сырье, в том числе некоторые отходы. Основной ингредиент, глина, была названа «обильным ресурсом» многими авторитетами, в том числе Американским институтом архитекторов, подтверждая, что истощение глины не вызывает беспокойства. Иногда используются неопасные отходы других производств. Примеры включают использование остаточного остатка и летучей золы от угольных генераторов, использование других керамических материалов в качестве шамота, использование смазочных материалов, полученных в результате переработки органических материалов при формовании кирпича, и использование опилок в качестве выгорающего материала.

Целью кирпичной промышленности является сокращение ресурсов, используемых в производственном процессе. Хотя в производстве кирпича используется вода, она не подвергается химическому изменению, а испаряется в атмосферу. Использование резервуаров для рециркуляции и повторного использования воды позволяет резко сократить потребность в питьевой воде. Производители кирпича постоянно ищут способы минимизировать использование воды.Показан один завод, использующий резервуар для хранения оборотной воды для повторного использования в производстве кирпича.

В то время как природный газ является наиболее часто используемым источником энергии для производства кирпича, многие производители используют отходы, такие как газ метан со свалок и опилки, для обжига кирпича.

Кирпичная промышленность осознает необходимость соблюдения государственных и федеральных норм в отношении чистоты воздуха и окружающей среды.

Выбросы в атмосферу сводятся к минимуму с помощью таких средств управления, как скрубберы, установленные на выхлопных газах печи. Пыль в растениях контролируется с помощью систем фильтрации, вакуума, добавок и водяного тумана. Заминированные участки рекультивируются путем замены вскрышных пород и верхнего слоя почвы, поэтому полученное имущество можно использовать для самых разных целей, включая сельскохозяйственные угодья, жилые и коммерческие объекты и даже водно-болотные угодья.

Текущие процессы производства кирпича аналогичны тем, которые использовались в течение последних 3500 лет. За это время было продемонстрировано, что кирпич является безопасным и долговечным продуктом для общества. Долгий срок службы кирпичной кладки является ключевым компонентом устойчивых конструкций и тротуаров.

Ассоциация кирпичной промышленности приняла следующее заявление об экологической политике: Кирпичная промышленность признает, что управление нашей планетой находится в руках нашего поколения. Наша цель — постоянно искать инновационные, экологически безопасные возможности в процессе производства и конечного использования изделий из глиняного кирпича. Как показало время, мы стремимся производить продукты, которые обеспечивают исключительную энергоэффективность, долговечность, возможность вторичной переработки и низкие эксплуатационные расходы с минимальным воздействием на окружающую среду, из которой они происходят. Мы позаботимся о том, чтобы наши объекты соответствовали государственным и федеральным экологическим нормам или превышали их, и мы будем продолжать сотрудничать со профессионалами в области строительства, чтобы помочь им использовать нашу продукцию для создания экологически ответственных жилых и рабочих пространств для сегодняшнего и будущих поколений.