Линия производства сетчатых мешков

Линия производства сетчатых мешков

Принцип работы и особенности линии производства сетчатых мешков. Введение: Линия производства сетчатых мешков является важной составляющей процесса создания продукции для различных отраслей, таких как сельское хозяйство, пищевая промышленность и строительство. В данной статье мы рассмотрим принцип работы и особенности линии производства сетчатых мешков, а также оценим ее значимость в промышленности.

Принцип работы: Линия производства сетчатых мешков представляет собой комплекс машин и оборудования, разработанных для автоматизации процесса изготовления мешков. Она включает в себя несколько этапов, которые обеспечивают высокое качество и эффективность производства. Первый этап - экструзия: Экструзия является первым и самым важным этапом в процессе производства сетчатых мешков. На этом этапе полимерный материал, как правило, полипропилен, подвергается плавлению и выдавливанию через экструдер, имеющий специальные насадки для формирования ниток.

Второй этап - формирование сетки: Плавленый полимерный материал проходит через специальное колесо или решетку, где нитки формируются. На этом этапе определяются размеры и плотность сетки. Это позволяет получить материал с нужными свойствами, такими как прочность, эластичность и устойчивость к механическим нагрузкам.

Третий этап - пропускание ниток через вальцы: Для создания цельной сетки нитки проходят через специальные вальцы, которые уплотняют и соединяют их между собой. Это придает сетке дополнительную прочность и структурную целостность.

Четвертый этап - намотка и раскрой мешков: После формирования сетки она наматывается на большой барабан. Затем сетка подвергается раскрою на определенные размеры, чтобы получить готовый сетчатый мешок. Может использоваться автоматический или ручной процесс раскроя в зависимости от потребностей производства.

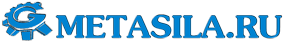

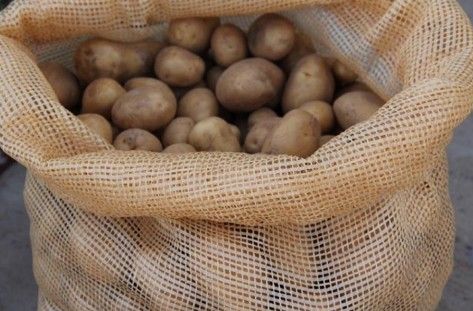

Особенности продукции: Сетчатые мешки являются особой категорией упаковочных материалов, которые обладают уникальными свойствами и имеют широкий спектр применения.

Вот некоторые из особенностей данной продукции:

1. Прочность и устойчивость: Сетчатые мешки производятся из полимерных материалов, которые обладают высокой прочностью и долговечностью. Они способны выдерживать различные механические нагрузки, такие как перевозка грузов и складирование.

2. Воздухопроницаемость: Сетчатые мешки имеют отверстия, которые обеспечивают воздухопроницаемость. Это особенно важно для продуктов, требующих доступа к свежему воздуху, таких как сельскохозяйственная продукция или строительные материалы.

3. Экономичность: Сетчатые мешки изготавливаются из экономически доступных материалов, что делает их более стоимостно-эффективными по сравнению с другими типами упаковки.

4. Возможность многократного использования: В отличие от многих других упаковочных материалов, сетчатые мешки могут быть многократно использованы благодаря своей прочности и долговечности, что способствует уменьшению потребности в новых упаковочных материалах. Заключение: Линия производства сетчатых мешков играет важную роль в различных отраслях промышленности. Принцип работы линии заключается в экструзии полимерного материала, формировании сетки, пропускании ниток через вальцы и раскрое мешков. Особенности данной продукции включают прочность и устойчивость, воздухопроницаемость, экономичность и возможность многократного использования. Линия производства сетчатых мешков является важным звеном в производственном процессе и обеспечивает надежную и эффективную упаковку для множества продуктов.

Покупатель должен обеспечить подачу воды, охлаждающей жидкости, электроэнергии, сжатого воздуха и сырья, достаточных для установки товара

Покупатель должен подготовить электрический кабель от главного распределительного зала фабрики Покупателя к главному выключателю каждой машины

Для главного электрического шкафа управления требуется, чтобы покупатель предоставил один источник питания. Стандартным источником питания для данной линейки продуктов является 380 Вольт и 50 Гц 3-фазный 4-линейный переменный ток, допустимый допуск составляет -5% ~ + 10%

Производственная мощность: 40000шт (50*80см, 45*75см) /день/24 часа, 300 рабочих дней в течение 1 года

1. АССОРТИМЕНТ ПРОДУКЦИИ:

1.1 Машина сконструирована на основе полипропиленового материала

1.2 Карбонат кальция ≤20%;

2. РАБОЧАЯ СРЕДА

2.1 Состояние питания /

Установленная мощность 250 кВт

Рабочая мощность 180 кВт

Общая длина встроенного кабеля с бронзовой жилой 300 мм2

Стандартное электрическое напряжение 380V/3P/50 Гц

Допустимый допуск -5%~+10%

Медный сердечник главного входного кабеля ≥185 мм2

2.2 Состояние воздуха:

Рабочее давление воздуха 0,6-0,8 Мпа

Допустимый допуск ±0,1 Мпа

Общая подача воздуха 0,6м3/мин

2.3 Состояние воды:

Обычная вода

Общее водоснабжение >0,1 м3/мин

Давление воды 3-5 Бар

Значение рН 7,0-7,8

Твердость 12dH

Допуск ±1 бар

Температура на входе: 18-22℃

Машина должна быть установлена в сухом цехе без пыли

3. ЭЛЕКТРИЧЕСКИЕ КАБЕЛИ

01. Все провода и кабели от приобретенного оборудования к оборудованию были включены.

02. Кабели между шкафами экструдера и общей электростанцией предоставляются покупателем.

4. Технические детали

1.Экструдер

Модель: HV-E1200

Сырье 100% первичный полипропилен или 100% вторичный полипропилен или первичный полипропилен, смешанный с вторичным полипропиленом

Ширина ленты 2,5-4 мм

Применение ленты для стандартных тканых мешков, веревок и брезента

Установленная мощность 168 кВт

Рабочая мощность 118 кВт

Производственная мощность 60-120 кг/ч

Стандартное электрическое напряжение 380V/3P/50 Гц

Допустимый допуск -5% ~+10%

Циркулирующая охлаждающая вода будет изготовлена покупателем

Параметры для помещения:

Максимальная температура 40°C

Высота над уровнем моря ≈2800 мм

Размер установки машины 26300*2700*2300 мм

Машина должна быть установлена в сухом цехе без пыли

Производительность экструдера: 60-120 кг/час

Автоматический загрузчик материала с бункером 1 комплект 1,15 кВт

Экструдера 1 комплект

Главный двигатель экструдера: 30 кВт

Главный инвертор экструдера: 30 кВт

Винт: диаметр винта: 120 мм

Сырье для шнеков и бочек: 38CrMoAIA, с обработка азотированием

Соотношение шнека L/D: 24:1

Оборот винта: 23-70об/мин

Материал корпуса: 38CrMoAIA, обработанный азотированием

Бочка:

Нагрев бочки: нагревателем из нержавеющей стали

Контроль температуры: с помощью PID, цифровой задатчик

Температура нагрева: 0-300 °C

Стандартный фильтр:

Фильтрующий экран: сетка, сплетенная из стальной проволоки, многослойная

Экран

Нагрев: с помощью нагревательного контура из литого алюминия

Контроль температуры: С помощью PID, цифровой задатчик

Температура нагрева: 0-300 °C

Стандартный Т-образный штамп:

Сырье для Т-образной штамповки: 45#, твердое хромированное покрытие, зеркальная полировка

Ширина Т-образной матрицы: 1200 мм

Нагрев: нагревательной пластиной из литого алюминия

Контроль температуры: С помощью PID, цифровой задатчик, температура нагрева: 0-300 °C

5 Резервуар для охлаждающей воды, изготовленный из стали 45# и окрашенный

Способ охлаждения: циркулирующей водой

Устройство для съема 6 плоских пленок с 4 направляющими 1 комплект 4шт, стальной ролик с твердым хромированным покрытием

Способ управления: с помощью редуктора и инвертора

7 Блок скребка для воды 1 комплект 2шт, стальная пластина

8 Устройство для разрезания ленты 1 комплект с 1 комплектом режущей планки

9 Растягивающая нагревательная дуговая пластина 2 комплекта

Односторонняя термическая стальная пластина с электронным нагревом

Контроль температуры: С помощью PID, цифровой задатчик, Рацион растягивания: 4-7 раз

10 Стандартный узел растяжения с 5 насадками 1 комплект 5шт, стальной ролик с твердым хромированным покрытием

Способ управления: с помощью редуктора и инвертора

11 Стандартный тяговый узел с 3 направляющими 1 комплект 5шт, стальной ролик с твердым хромированным покрытием

Способ управления: с помощью редуктора и инвертора

12 Устройство для сбора ленты с 1 роликом 1 комплект 5шт, стальной ролик с твердым хромированным покрытием

Способ управления: с помощью управления магнитной порошковой муфтой

13 Моталка кулачкового типа 1 комплект

Количество моталок: 400 шпинделей

Максимальная скорость намотки: 150 м/мин

Стандартная катушка: внутренняя 38мм*длина 230мм

Регулятор натяжения: Динамометрический двигатель

7.Для подбора: (за дополнительную плату)

Охладитель воды

соответствие 1 комплекту

Водонапорная башня

соответствие 1 комплекту

Винтовой компрессор с воздушным баком 1-я спичка

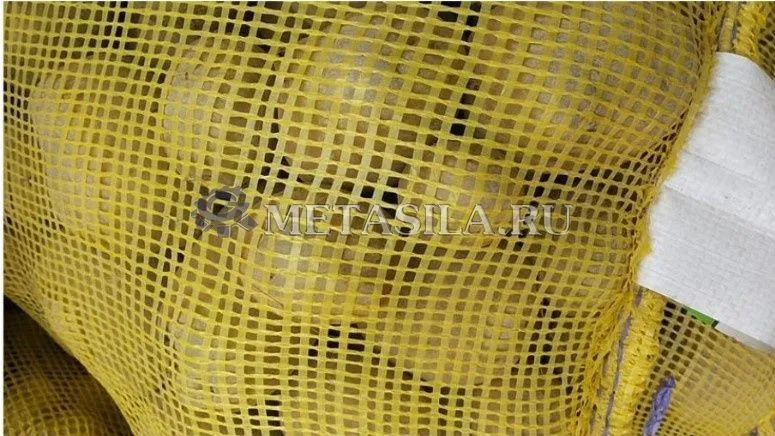

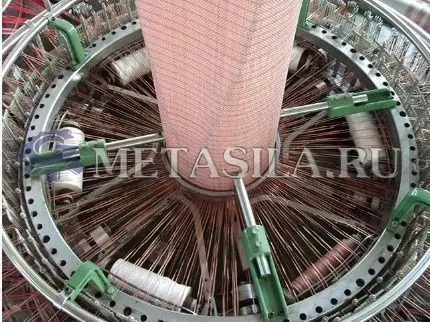

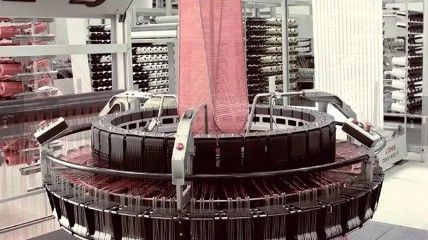

2.ПЛАСТИКОВЫЙ КРУГОВОЙ ТКАЦКИЙ СТАНОК

1) АССОРТИМЕНТ ПРОДУКЦИИ:

пригоден для использования при производстве сетчатых мешков

2) РАБОЧАЯ СРЕДА

2.1 Состояние питания:

Рабочая мощность 3 кВт/комплект

Общая длина встроенного кабеля с бронзовой ЖИЛОЙ 6PP2

Стандартное электрическое напряжение 380V/3P/50 Гц

Допустимый допуск -5%-10%

2.2 Для работы машины не требуются вода и сжатый воздух

2.3 Для очистки и технического обслуживания машины требуется сжатый воздух

2.4 Окружающая среда

Максимальная температура 50℃

Высота над уровнем моря <2800 м

Машина должна быть установлена в сухом цехе без пыли

3) БАЗОВОЕ ПРОЕКТИРОВАНИЕ

Чертеж машины, чертеж компоновки, чертеж трубопровода, электрический чертеж и т.д. Будет предоставлено в течение одного месяца

после подтверждения соглашения.

4) ЭЛЕКТРИЧЕСКИЕ КАБЕЛИ

a. Все приобретенное оборудование оснащено электрическим шкафом и резервными проводами оборудования, включая кабели.

01. Кабели между каждым шкафом ткацкого станка и общей электростанцией предоставляются покупателем.

5) ТЕХНИЧЕСКИЕ ДАННЫЕ

1) Модель: SF-750/4

2) Трансфер 4 Шаттла,

3) Скорость введения уточной нити (макс.) 900 PPM

4) Количество Складок основы 512 шт.

5) Ровная Ширина Слоя Ткани 300-750мм

6) Плотность утка 8~14/ дюйм

7) Продольная резка

Нагревательный разрез для двойной намотки

8) Узел намотки

Устройство для намотки поверхности, моментный двигатель

9) Вентилятор 1 Комплект

10) Люминесцентная лампа 2 Комплекта

11) Размер кольца 1 Комплект

12) Спецификация Шпульки Ɏ38x230 мм

13) Макс. диаметр уточной катушки Ɏ110 мм

14) Приводной главный двигатель и управление 3 кВт, двигатель переменного тока, инверторное управление

15) Включите двигатель и управление 0,55 Квт, инверторное управление, с датчиком расхода

16) Система подачи основы тензодатчик, инверторное управление

17) Синхронизировать систему управления ПЛК с системой HMI, защищенной от блокировки системных данных

18) Обнаружение разрыва ленты и опорожнения Фотоэлектрический и магнитный датчик

19) Установочные размеры (Д*Ш*В) 7.5*2.4*2.7 м

20) Вес (кг) 1900

21) Производственная мощность 3000 м/день, это зависит от конечной ширины пряжи

22) Другие замечания

Конструкция из ленты и закаленной проволоки, более толстая пластина, более тяжелый намоточный ролик, керамическое кольцо

3.Режим автоматической резки швейной машины

1.Характеристики продукта:

Подходит для изготовления всех видов пакетов для лука, картофеля и т.д.

Полностью автоматическая, интеллектуальная комбинированная работа, один человек и одна машина, и эффективность производства повысится более чем в два раза.

2.Объединяя несколько процессов обработки в один, один человек может выполнить все процессы изготовления сетчатого мешка.

3.Благодаря сочетанию фотоэлектрического оборудования обнаружения, впервые в оборудовании с фотоэлектрическим оборудованием обнаружения, интуитивно понятный и

точный рабочий процесс обнаружения, хорошая безопасность, низкое энергопотребление, простота в эксплуатации.

4.Применяйте цифровое преобразование частоты для регулировки скорости, питания освещения и потребляйте мало энергии.

2.Подходящий ассортимент продукции

1.1 Сырье: PP, PE

1.2 Базовая ткань: полипропиленовая ткань (трубка)

1.3 Ширина: 300-800 мм

3.Основная машина и оборудование

Основной технический параметр

Модель ZX-O800

Максимальный диаметр рулона 1300 мм

Ширина ткани 300-800мм

Длина резки ткани 600-1350 мм

Производительность 20-36 шт/мин

Двигатель первого подающего ролика, уменьшающий управление двигателем

Синхронизированное управление Да

Безостановочный питатель Да

Двигатель подачи длины реза мощностью 2 л.с.

Автоматическое управление изменениями для производственных настроек да

Режущий подающий двигатель мощностью 2 л.с.

Нож для горячей резки Да

Пинцет для переноса под углом 90 градусов

Тип захвата

Расстояние между стежками 7-12 мм

Направляющее устройство для шитья сгибов -Одинарная складка

Ширина складывания 20-30 мм

Главный преобразовательный двигатель мощностью 1 л.с. с инверторным управлением

Устройство швейной машины двигатель мощностью 1 л.с. с инверторным управлением

Ленточный конвейер типа штабеля для подсчета доставки мешков

Тип интерфейса экрана дисплея системы управления

Язык Английский

Сигнализация об обрыве швейной нити Да

Контроллер положения кромки EPC Электронный контроллер EPC

Потребляемая мощность 6 кВт

Размеры машины 5500*4000*1500 мм

Вес машины 2000 кг

4.Сушильная машина

Для смешивания и сушки пластикового сырья, которое используется для изготовления пряжи, покрытия или выдувной пленки.

Основные технические параметры

Модель FG-69

Тип нагрева трением

Производительность 150-300 кг/ч

Источник питания 380V / 3P / 50 Гц / переменный ток.

Габаритные размеры (Д×Ш×В) 1500×600×1400 мм

Вес машины 300 кг

Примечание: Приведенные выше данные зависят от физических и химических свойств сырья.

5.Дробильная машина модели

Эта машина используется для переработки отходов ленты, бракованные изделия и лом в процессе изготовления тканых мешков могут быть повторно использованы в качестве материала для вытягивания ленты

после измельчения машиной.

Основной технический параметр

Модель BR-300

Ширина лезвия (мм) 300

Мощность двигателя 7,5 кВт

Производственная мощность 100 кг/ч

Вес 400 кг

Габаритные размеры (Д×Ш×В) 1050×800×1370 мм