Как производят филамент для 3D-печати: Полное руководство по выбору производственной линии

Как производят филамент для 3D-печати: Полное руководство по выбору производственной линии

Как производят филамент для 3D-печати: Полное руководство по выбору производственной линии

Не гранулы, а точная нить

Представьте, что вы создаете цифровую «пряжу» — тонкую, прочную и идеально ровную нить, которая становится основой для любых 3D-объектов, от прототипов до готовых изделий. Это и есть филамент — сердце 3D-печати. Но как обычные пластиковые гранулы превращаются в катушку с точнейшим диаметром? Если вы задумываетесь о собственном производстве, эта статья — ваш путеводитель. Мы не только расскажем о технологии, но и поможем понять, какое оборудование нужно именно вам.

Этап 1: Основы производства. Главное — точность и стабильность

Процесс производства филамента, по сути, — это непрерывное выдавливание (экструзия) расплавленного пластика с последующим точным охлаждением и намоткой.

Ключевой параметр, который вас волнует, — диаметр. Два основных калибра:

от 1.75 мм — наиболее распространенный стандарт для любительских и профессиональных 3D-принтеров. Требует высочайшей точности (±0.05 мм).

до 3.00 мм (или 2.85 мм) — классический стандарт.

Производственная линия должна обеспечивать стабильность этого диаметра на всей длине нити. Любые отклонения приведут к браку печати у ваших клиентов.

Этап 2: Из чего состоит сердце вашего производства — производственная линия

Давайте разберем «по косточкам» типичную линию для производства филамента. Ее состав будет варьироваться в зависимости от целевой производительности.

Базовые модули любой линии:

Бункер-сушилка (Досушиватель): Пластиковые гранулы (ПЛА, ABS, PETG и др.) гигроскопичны. Даже небольшое количество влаги испортит филамент, вызвав пузыри и хрупкость. Сушка — критически важный первый шаг.

Экструдер: Это «двигатель» процесса.

Он состоит из:

Загрузочной зоны: Гранулы подаются в экструдер.

Цилиндра и шнека (винта Архимеда): Гранулы плавятся и перемешиваются за счет нагрева и давления.

Нагревательных элементов: Точный контроль температуры для каждого типа пластика.

Фильера (Экструзионная Головка): Формирующий узел. Расплавленный пластик проходит через небольшое отверстие (диаметр фильеры больше конечного, чтобы учесть растяжение), начиная принимать форму нити.

Система калибровки и охлаждения: Самый деликатный этап.

Ванна охлаждения: Нить попадает в длинную ванну с водой строго контролируемой температуры. Резкое или неравномерное охлаждение вызовет внутренние напряжения и искривление.

Лазерный датчик диаметра: «Глаз» системы. В реальном времени измеряет толщину нити и передает данные на систему управления.

Система автоматической регулировки (АРД): Мозг линии. Получая данные от лазерного датчика, она мгновенно меняет скорость вытягивающих роликов. Если диаметр растет — скорость увеличивается, нить тоньше; если падает — скорость уменьшается, нить становится толще. Это гарантирует идеальную геометрию.

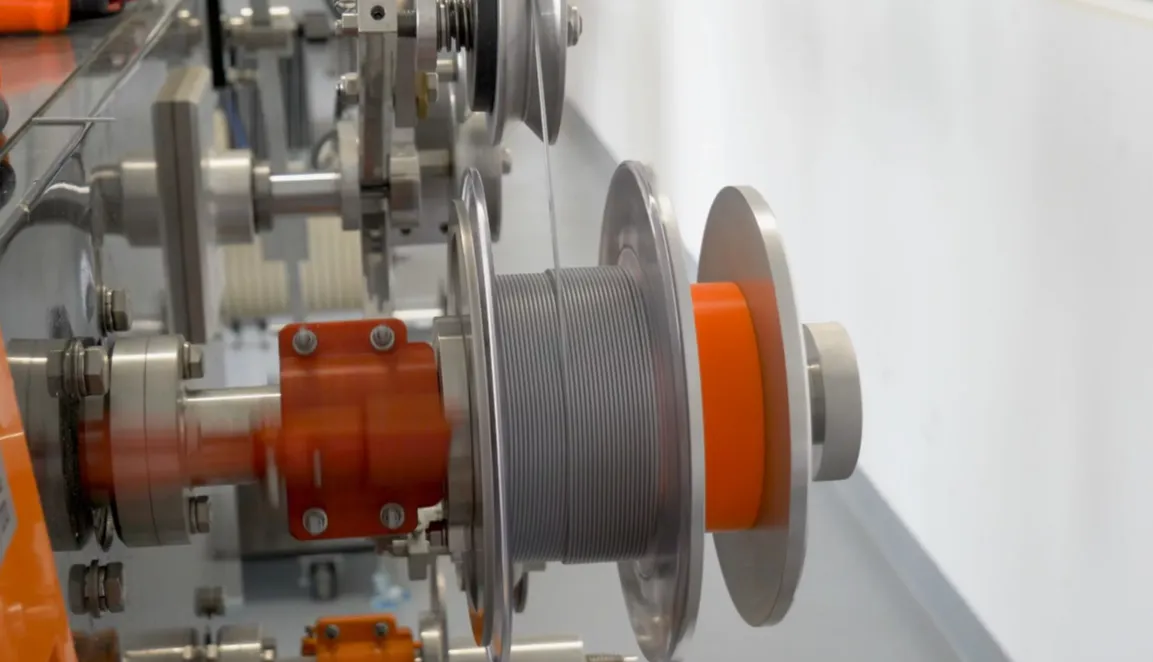

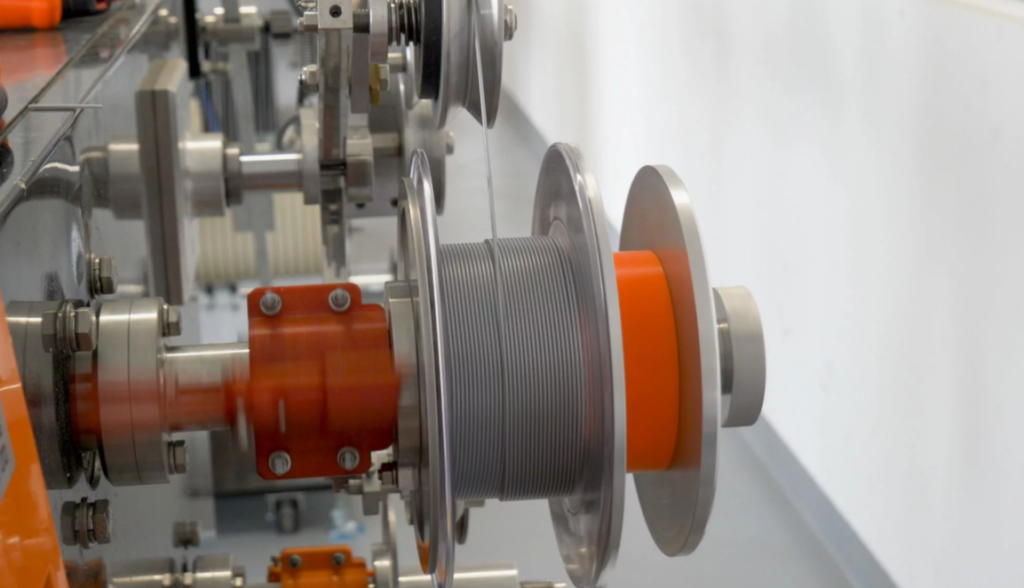

Устройство намотки (Моталка): Готовая нить аккуратно и с постоянным натяжением наматывается на катушку. Бывают ручные, полуавтоматические и полностью автоматические смены катушек.

Этап 3: Выбор масштаба: От гаражного стартапа до промышленного цеха

Теперь ключевой вопрос: какую производительность вам нужно? От этого напрямую зависит стоимость и комплектация линии.

Вариант 1: Лабораторный и малый бизнес (Производительность 1-3 кг/час)

Для кого: Для стартапов, R&D-центров, небольших мастерских, производителей уникальных материалов (с добавками, древесными волокнами, гибкими нитями).

Мини экструдер для изготовления филамента

Линия экструзии филамента для 3D печати (модель 1-2 кг/ч)

Настольный аппарат для изготовления филамента для 3D-печати, модель R-4

Линия: Компактная, часто настольная или в виде единого модуля.

Комплектация: Базовый экструдер, простая ванна охлаждения, лазерный датчик и моталка с 1-2 посадочными местами.

Плюсы: Низкая стоимость, легко освоить, малая занимаемая площадь. Идеально для тестирования рецептур и выхода на рынок.

Вариант 2: Полупрофессиональная линия (Производительность 5-15 кг/час)

Для кого: Для малого и среднего бизнеса, планирующего серьезно заниматься продажами филамента.

Экструдер для филамента (нить для 3D принтеров), модель 5-8 кг/ч

Линия экструзии филамента для 3D печати 8-10 кг/час, модель RW-10

Линия: Мощный экструдер, система точного вакуумного дозирования (для автоматической подачи гранул и добавок), двух- или трехсекционная ванна охлаждения для лучшего контроля, высокоточный лазерный датчик и моталка на несколько катушек (например, на 4-6), позволяющая почти непрерывно работать.

Плюсы: Оптимальное соотношение цены и производительности. Позволяет выпускать качественный товар в достаточных объемах для построения бренда.

Вариант 3: Промышленная линия (Производительность 25+ кг/час)

Для кого: Для крупных производителей, цель которых — массовый рынок.

Высокоскоростная линия производства филамента для 3D печати (модель 20 кг/час)

Линия экструзии филамента, производство 3D нити 20-25 кг/час

Линия: Это уже не просто набор устройств, а автоматизированный комплекс.

Дозирующие станции: Смешивание основных гранул, красителей и добавок в точных пропорциях.

Мощные экструдеры с высоким крутящим моментом.

Многоуровневая система охлаждения.

Несколько лазерных датчиков для дублирования контроля.

Полностью автоматические моталки-роботы, которые сами меняют катушки, обрезают и фиксируют нить, сводя участие оператора к минимуму.

Плюсы: Максимальная производительность, низкая себестоимость единицы продукции, высочайшая стабильность качества за счет полной автоматизации.

Ваш филамент — ваш успех

Производство филамента — это идеальное сочетание высоких технологий и предпринимательской жилки. От выбора оборудования зависит не только объем вашей продукции, но и ее качество, а значит — репутация вашего бренда.

Готовы сделать следующий шаг?

Для тестов и старта идеально подойдет компактная линия на 1-2 кг/час.

Для построения стабильного бизнеса выбирайте полупрофессиональные модели на 5-15 кг/час.

Для завоевания рынка рассматривайте мощные промышленные решения.

Наша компания предлагает полный спектр линий для производства филамента. Мы поможем вам подобрать оборудование, которое точно соответствует вашим амбициям и бюджету. Создавайте будущее, нить за нитью.

Звоните: +7 (983)-609-99-29

Пишите: avantasoleks@mail.ru