Линия по производству напольных покрытий (линолеума)

Линия состоит:

|

1 |

Сплющенный двухшнековый экструдер с сенсорным управлением Siemens |

1 |

|

2 |

Пресс-форма (01-2,5мм, 2200 мм) |

1 |

|

3 |

Устройство для замены сита |

1 |

|

4 |

Трехвалковый каландр |

1 |

|

5 |

Регулятор температуры |

1 |

|

6 |

Устройство для ламинирования |

1 |

|

7 |

Охлаждающий кронштейн |

1 |

|

8 |

Устройство для резки кромок |

1 |

|

9 |

Машина для перетаскивания |

1 |

|

10 |

Устройство для хранения ленты |

1 |

|

11 |

Устройство Автоматической намотки |

1 |

|

1 |

Высокоскоростная смесительная машина с инверторным управлением |

1 |

|

2 |

Силос на 3 куба с питателем |

1 |

|

3 |

Дробилка 680 |

1 |

|

4 |

Фрезерный станок 600 |

1 |

|

6 |

Валик для тиснения различной формы (на выбор) |

2 |

|

5 |

7.5 Винтовой воздушный компрессор и газгольдер |

1 |

|

7 |

50 тонная бочка для воды |

1 |

Основные технические параметры

1 Применимый материал: ПВХ + добавки

2 Подходящая толщина: 1-2,5 мм

3 Максимальная ширина: 2000 мм

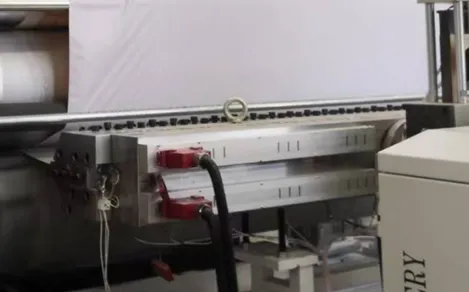

4 Размер производственной линии: 25 м (Д) * 5,8 м (Ш) * 3,5 м (В)

5 Мощность установки: 380 кВт

6 Производственная мощность: 700-800кг/х

* Выходная мощность зависит от материалов и условий эксплуатации.

*Производственная мощность варьируется в зависимости от материалов и условий эксплуатации

1. Скорость линии: 2 ~ 5 м / мин.

2. Длина производственной линии: 28-30 метров.

3. Установленная мощность: 380 кВт (фактическое использование: 50-60%)

4. Напряжение: 380V /3P /50HZ

5. Центральная высота производственной линии: 1000 мм

6. Направление работы: справа налево

7. Оператор: 3-6 человек

8. Мастерская: > 40 м * 10 М * 5 М (Д * Ш * В), >2000 кв.м

Производственный цех: >40 м * 10 м * 5 м (длина * ширина * высота), > 2000 квадратных метров.

9. Вода: Продукт должен охлаждаться во время производства, циркуляционный бассейн должен быть установлен снаружи. Площадь установки составляет около 30 кубических метров, что относится к трубам внутреннего оборудования. Основной трубой может быть труба PPR диаметром 50 или 75 мм, патрубок в соответствии с входом воды насоса на оборудовании. Напорная труба из ПВХ толщиной 110 мм может быть использована для дренажного трубопровода.

Расход охлаждающей воды составляет около 5-8 тонн в час.

Подробные параметры линии:

1. Смеситель с автоматическим удалением пыли.

Его состав:

Резервуар для сжатого воздуха, система отвода воздуха, электромагнитный импульсный клапан и его принадлежности.

Автоматическая система очистки фильтровального мешка с импульсной продувкой

Электронная панель управления может регулировать параметры импульсов и их программы.

Фильтрующий элемент из алюминизированной пленки с антипригарным покрытием, площадь фильтрации 6 квадратных метров

Часть корпуса, контактирующая с материалом корпуса цилиндра: 0Cr18Ni9Ti δ=1,5 мм.

В основном используется для разделения газовых материалов в процессе пневмотранспорта.

Количество фильтров: 4шт

Мощность вентилятора: 0,75 кВт

Объем бункера для ручной выгрузки: 0,3 м3

Состав:

Объем бункера:: 0,3 м3;

Материал детали, контактирующий с сырьем: нержавеющая сталь 304 sus304.

Корпус ковша оснащен отверстием для заливки искусственного мешочного материала.

Воздушный фильтр.

2 Вакуумная машина для всасывания порошка

Импульсный фильтр

Материал корпуса: нержавеющая сталь;

Диаметр: 900 мм

Антипригарный материал полиэфирный фильтрующий картридж с покрытием из ПТФЭ, площадь фильтрации около 10 квадратных метров.

Резервуар для сжатого воздуха, система отвода воздуха, электромагнитный импульсный клапан и его принадлежности.

Автоматическая система очистки фильтровального мешка с импульсной продувкой.

Устройство для очистки сжатого воздуха, который может быть равномерно распределен по тканевому мешку.

Электронная панель управления может регулировать время импульса и цикл.

Круглый корпус имеет смотровую дверцу для облегчения замены и очистки фильтровального мешка.

Количество фильтров:10шт.

Эффективная грузоподъемность всасывающего бункера из нержавеющей стали

Его состав:

Часть материала, контактирующая с материалом корпуса цилиндра: нержавеющая сталь 304

Высота прямого сечения 510 мм.

Вибрационный пневматический дроссельный клапан.

Поворотный датчик уровня сопротивления.

Его состав:

Вращающаяся лопасть, приводимая в движение микромотором.

Корпус из алюминиевого сплава.

Материал лезвия - нержавеющая сталь.

Трубопроводы и принадлежности, связанные с подключением

Проволочный шланг: φ76, 2 шт

Обруч: 4шт,

Вихревой вентилятор: 7.5 кВт

Высокоскоростной смеситель

500 л горячий смеситель

Толщина внутреннего ствола из нержавеющей стали.

Внутренний цилиндр, изготовленный из нержавеющей стали sus304, имеет толщину 6 мм и дно 6 мм.;

Термопара определяет температуру материала;

Лопатка для перемешивания изготовлена из нержавеющей стали и прошла испытания на динамическую балансировку,

Перемешивающие лопасти с трехслойными диспергированными лопастями;

Основание из углеродистой стали, подходящее для поддержки цилиндра и приведения в действие двигателя

Мощность двигателя 75 кВт.

Стандартный двигатель Siemens.

Переключатель верхней крышки на месте ручного управления клапаном.

Алюминиевый тройник крышки представляет собой одноразовую формовку из литого алюминия;

Охлаждающий смеситель объемом 1000 л

Толщина внутреннего ствола из нержавеющей стали, толщина дна ствола

Внутренний цилиндр, изготовленный из нержавеющей стали sus304, имеет толщину 6 мм и дно 6 мм.;

Скорость вращения составляет 80 об/мин.

Контейнер и промежуточный слой изготовлены из нержавеющей стали sus304.

Сэндвич может обеспечивать циркуляцию охлаждающей воды, а выпуск регулируется пневматически.

Открывающаяся верхняя крышка оснащена пружинным замком и предохранительным концевым выключателем.

Мощность двигателя: 15 кВт.

Силос для хранения материалов

1 Объем силоса (Л) 3000

2 Толщина стенки (мм) 4 мм

3 Диаметр (мм) силоса Φ2600

4 Мощность двигателя 3 кВт

5 Материал силоса SUS304

Двухшнековая экструзионная машина

Диаметр винта 92/188

Количество винтов Два комплекта

Направление Вращения: в обратном направлении, Наружное Вращение: наружу.

Скорость Вращения винта 0-38р /мин

Главный двигатель 110 кВт

Стандартный двигатель Siemens

Мощность нагрева 7 баррелей.

Материал ствола 38CrMoAlA

Толщина азотирования шнекового цилиндра 0,5-0,7 мм

Твердость ствола HV800-900

Материал коробки передач 20 CrMnTi, науглероживание, упрочнение поверхности зубчатого колеса, шлифовка зубьев, обработка нитратами, материал распределительной коробки: 38CrMoAlA

Вакуумный Насос: 5,5 кВт

Материал бункера: Нержавеющая сталь.

Тип загрузчика Автоматической подачи

Мощность подачи 3 кВт

Длина подающего стержня 3-5м

Материал подачи: нержавеющая сталь

Выходная мощность 750-900кг/ч

Инвертор Дельта

Контроль температуры модуль контроля температуры PLC интерфейс Siemens сенсорный экран.

Грохочущий теплообменник

Устройство для смены экрана

Ручное управление гидравлическим приводом

Форма структуры: Тип двойной колонки одинарная станция 120

Насос-дозатор расплава

Технические характеристики 200CC

Подключение привода насоса: разъем карданного вала

Привод дозирующего насоса: редуктор и двигатель

Мощность 7,5 кВт

Управление преобразованием частоты: Дельта-инвертор

Датчик давления: Передняя часть насоса использует импортную марку, две другие используют китайскую марку

ПРЕСС-ФОРМЫ:

Тип пресс-формы: 2200 мм.

Сырье: сталь специально для изготовления пресс-форм из высококачественной литейной стали

Способ нагрева: нагревательный стержень (хромированный)

Мощность нагрева 23,8 кВт

Подходит для ширины листа 2000 мм

Толщина листа 1-2,5 мм

● Электрический нагреватель ручки, закрытый кабельный электронагревательный стержень

● Отрегулируйте метод: ручная регулировка, микрорегулируемая ручная регулировка губ, точная настройка губ пресс-формы

● Канал подачи штампа представляет собой хромированную пластину, полировальную обработку,

Трехвалковый каландр

Конструкция с двойным кожухом, каждый ролик имеет свою индивидуальную систему нагрева / охлаждения с циркуляцией масла.

Средний ролик закреплен.

Спецификация ролика: Φ450mm, ширина: 2200mm.

Мощность приводного двигателя 1,5 кВт * 3 (тремя двигателями можно управлять отдельно

Супер стальная опора конструкции, подъемная тележка оборудована и перемещается по направляющей рейке.

Устройство для поддержания постоянной температуры ролика

Способ изоляции при постоянной температуре Независимый и круговой нагрев масла

Независимая циркуляция топочного масла

Регулировка зазора Электрическое управление и ручная микрорегулировка.

Электрическое управление, ручная точная настройка.

Мощность двигателя 1,5 кВт

Расстояние перемещения 1000 мм

Скорость перемещения скорость: 1 м / мин

Регулятор температуры

Трехконтурная циркуляция масла под давлением.

Максимальная рабочая температура 180℃.

Максимальное рабочее давление 0,8 Мпа.

Система давления: Максимальное рабочее давление составляет 0,8 МПа.

С термостойким насосом высокого давления, мощность: 6 кВт * 3

Система теплообмена

Устройство для ламинирования

Регулятор натяжения SK2-3 тип

Пневматический стержневой вал: 2 комплекта,

Инфракрасная система коррекции 1 комплект.

Автоматический регулятор натяжения 1 комплект

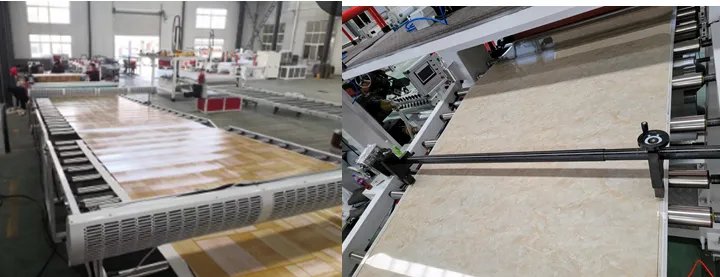

Охлаждающий кронштейн c устройством для обрезки кромок

Длина10 метров

Диаметр ролика 70 мм

Длина ролика 2200 мм

Материал: нержавеющая сталь

Скорость перемещения синхронна с 3-роликовым каландром

Материал: алюминиевый сплав, поверхность окисления, высокая износостойкость, высокая гладкость

Машина для перетаскивания

Тяговая мощность 3 кВт

Резиновые ролики одна пара

Регулирование скорости: Преобразование частоты регулирование скорости.

С пневматическим зажимным устройством, высокоточная регулировка давления с пневматическим зажимным устройством

Устройство для хранения

Автоматическая настройка длины, фотоэлектрическое управление

Оснащен пневматической системой.

Автоматическая намоточная машина.

Подвижный тип, изготовленный из сварной стальной конструкции.

Передвижной, сварной стальной конструкции.

Оснащен пневматической системой.

Вспомогательное оборудование:

1. Дробилка

Диаметр вращения 680 мм

Количество ножей 12

Количество фиксированных ножей 2

Диаметр экрана 10 мм

С размером частиц 3-8 мм

Производительность 500-700 кг/ч

Мощность двигателя 30 кВт

Измельчитель

Мощность двигателя 55 кВт

Материал экрана Марганцевая сталь

Инвертор Дельта

Диаметр вращения 600 мм

Индуцированный двигатель вентилятора 5,5 кВт

Производительность 300-500 кг/ч

Срок службы лезвий 2-12 месяцев

Подающая машина 1 комплект

Винтовой воздушный компрессор и газовый держатель

Валик для тиснения различной формы

Водонапорная башня